CNC Teil2 - Elektrik

Elektrik der Portalfräse

Dies ist der zweite Teil aus der Reihe Portalfräsmaschine. Hier geht es um Elektrik und Elektronik der Maschine.

AC / Netzkomponenten

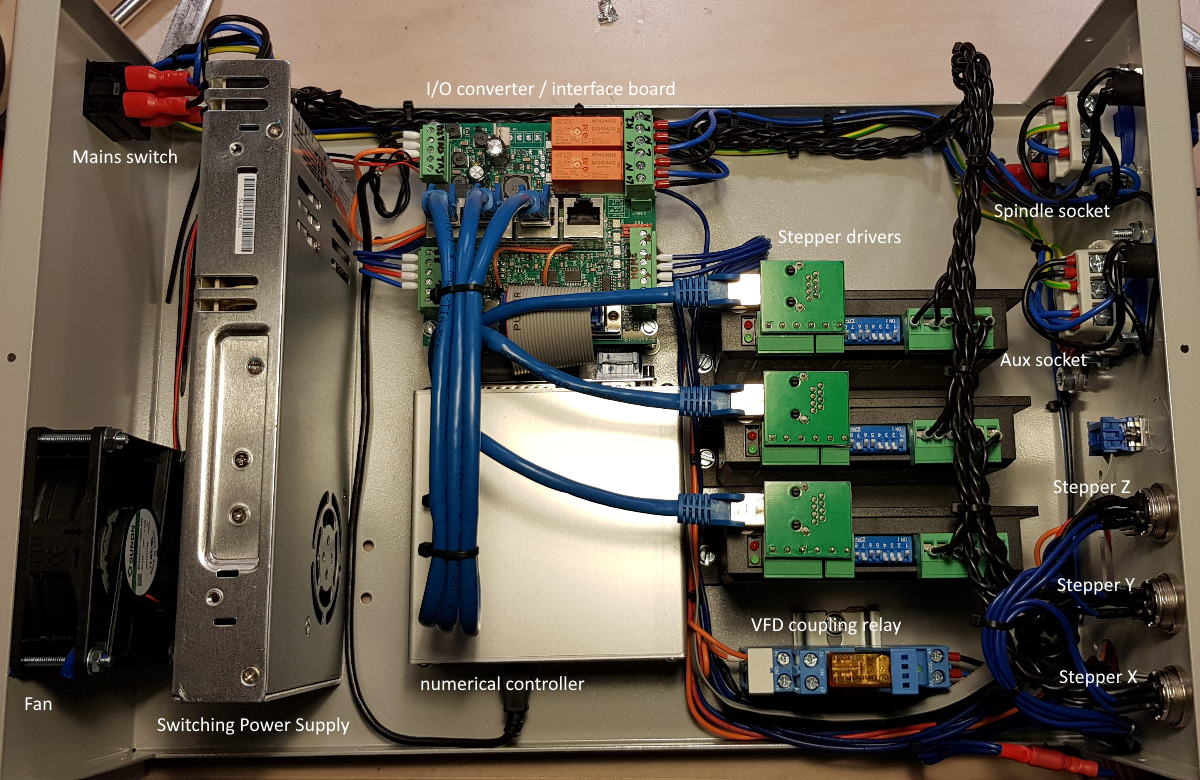

Im Schaltkasten befinden sich Sicherungen für die gesamte Maschinensteuerung und ein zentraler Netzschalter. In meinem Fall enthält er auch netzgekoppelte Relais zur Steuerung von Verbrauchern wie Spindeln, Kühlung und Staubabsaugung. Für diese Stromkreise sind zusätzlich abgesicherte Strompfade und Steckdosen vorhanden.

Außerdem verfügt er über ein Netzteil für die Kleinspannungs-Gleichstromschiene. Die Ausgangsleistung ist vorrangig angepasst an die Anforderungen der Schrittmotore. Es versorgt zudem die Steuer-/Breakout-Platine und weitere Spannungswandler, die dann die CNC-Steuerplatine sowie Lüfter und andere Kleinverbraucher mit Energie versorgen.

Außerdem verfügt er über ein Netzteil für die Kleinspannungs-Gleichstromschiene. Die Ausgangsleistung ist vorrangig angepasst an die Anforderungen der Schrittmotore. Es versorgt zudem die Steuer-/Breakout-Platine und weitere Spannungswandler, die dann die CNC-Steuerplatine sowie Lüfter und andere Kleinverbraucher mit Energie versorgen.

Zudem gibt es ein Signalrelais, um einen eventuell vorhandenen Frequenzumrichter zum Betrieb von Hochfrequenzspindeln mit der Steuerung zu koppeln.

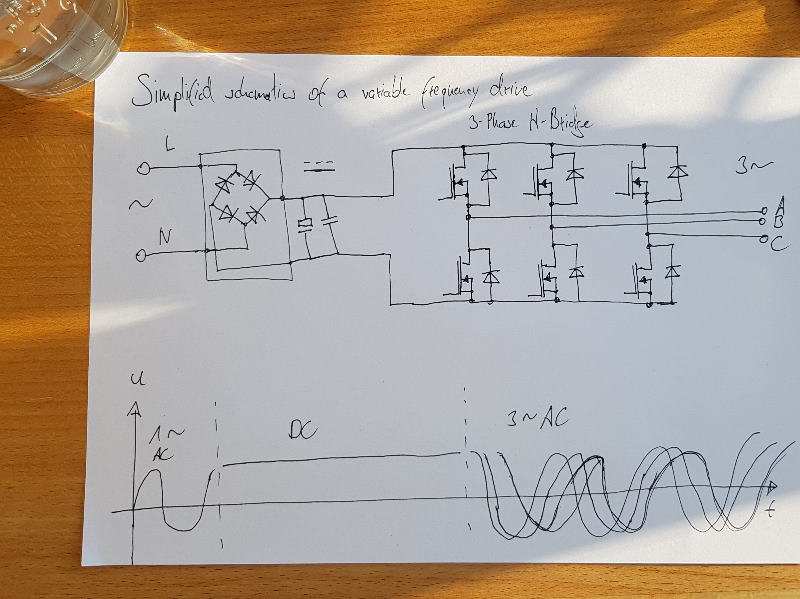

Frequenzumrichter

Ein FU ist allgemein bekannt als ein Gerät, das die Drehzahl einer 3-Phasen-Wechselstrommaschine steuert. Er wird mit 1- oder 3-phasigem Wechselstrom versorgt und puffert die Energie in einem Gleichstrom-Zwischenkreis, von wo aus sie dann an eine 3-phasige H-Brücke weitergeleitet wird, die daraus Drehstrom mit variabler Frequenz erzeugt.

Diese dreiphasige Wechselspannung wird von Transistoren im Schaltbetrieb erzeugt, was die Umwandlungsverluste im Vergleich zum linearen Betrieb enorm verringert. Die Ausgangsspannung ist allerdings zeitlich und betragsmäßig quantifiziert (“digital”), was zu unerwünschten elektromagnetischen Störaussendungen sowohl am Netzein- als auch am Ausgang des FU führt.

Diese dreiphasige Wechselspannung wird von Transistoren im Schaltbetrieb erzeugt, was die Umwandlungsverluste im Vergleich zum linearen Betrieb enorm verringert. Die Ausgangsspannung ist allerdings zeitlich und betragsmäßig quantifiziert (“digital”), was zu unerwünschten elektromagnetischen Störaussendungen sowohl am Netzein- als auch am Ausgang des FU führt.

Fast alle professionellen CNC-Spindeln sind 3-Phasen-AC-Asynchronmaschinen, die an einen Frequenzumrichter angeschlossen sind.

FUs haben oft einen standardisierten 0...10V Analogeingang zur Steuerung der Maschinendrehzahl. Sie besitzen zudem mehrere digitale (manchmal sogar potentialfreie) Ein- und Ausgänge, die z.B. von einem Melderelais der Schnittstellenkarte der numerischen Steuerung gespeist werden, und einen Nothalt- oder Fehlersignalausgang zur CNC-Schnittstelle. Sie können auch mit moderneren digitalen Bussystemen und analogen Ausgängen ausgestattet sein, was in meinem Einsatzbereich jedoch wegen der höheren Systemkosten selten genutzt wird.

Im Moment (Feb-2022) besitze ich keinen FU. Daher kenne ich keine Details zur Einstellung, Parametrierung und Anpassung an eine bestimmte Spindel, über die ich schreiben könnte.

PELV / DC-Komponenten

Die typischen “kleinen” CNC-Schrittmotoren werden im PELV-Bereich (Protected Extra Low Voltage) mit Gleichstrom (DC) und unter 60V betrieben, so dass kein zusätzlicher Berührungsschutz erforderlich ist. Das “P” in PELV steht für “protected”, was bedeutet, dass die Geräte mit Erdungsleitungen verbunden sind. Auf diese Weise werden die Schaltkreise bei einem Kurzschluss gegen Erde durch auslösende Sicherungen abgeschaltet. Ein weiterer Vorteil der Erdung aller Komponenten ist die bessere Ableitung von Störeinflüssen, welche sonst die empfindliche Elektronik der CNC beeinträchtigen könnte.

Die Schrittmotortreiber, jeweils einer pro Achse, sind ebenfalls in der Box untergebracht. Sie sind in der Regel SELV (Safety Extra Low Voltage), so dass sie keine zusätzliche Erdung benötigen.

Dann gibt es noch eine Signalplatine, eine Breakout-Platine oder eine Relaisplatine, die Schrittmotorsignalzüge an die Treiber weiterleitet, Hilfsrelais steuert, Referenzschalter- und Notstopp-Eingänge ausliest und Signale für Spindel, Kühlschmierstoffzufuhr, Absaugung und/oder weitere Hilfssteuerungen ausgibt.

Ein Lüfter hält die Temperatur im Schaltkasten niedrig. Oft ist auch eine Schnittstellenkarte montiert, die direkt über die CNC-Software gesteuert wird, z. B. über USB oder Ethernet. Sie übersetzt und leitet Informationen an die einzelnen Komponenten der CNC und zurück an das Programm auf dem Computer, z. B. für Referenzschalter oder Not-Aus.

Schrittmotortreiber im Detail

Die Schnittstelle des Schrittmotortreibers ist recht einfach. Sie nimmt TTL-Pegel von 0V (low) und 5V (high) an und wird durch nur drei Eingänge definiert:

| Signalname | Beschreibung |

|---|---|

| Enable (EN) | Schaltet die Stromversorgung der Antriebe ein. Ermöglicht z.B. aktives Halten der Position |

| Drehrichtung (DIR) | Auswahl der Motordrehrichtung |

| Pulse (PUL) | Lässt den Motor einen (Mikro-)Schritt drehen |

Interessanterweise werden dieselben drei Eingangssignale benötigt, um den Lesekopf eines Diskettenlaufwerks zu steuern. Ich habe dies in einem meiner früheren Projekte ausprobiert, einer Floppy-Bass-Orgel, das auf dem Softwareprojekt moppy basiert.

Intern interpretiert der Treiber die Eingangssignale und gibt Impulse aus, die für den Antrieb des Schrittmotors geeignet sind. Zwei H-Brücken-Kanäle - Schaltungen mit je vier Schalttransistoren zur Steuerung von Richtung und Höhe der Spannung an den Motorspulen - mit den Bezeichnungen “A” und “B” liefern Energie für die Polpaare des Schrittmotors.

Intern interpretiert der Treiber die Eingangssignale und gibt Impulse aus, die für den Antrieb des Schrittmotors geeignet sind. Zwei H-Brücken-Kanäle - Schaltungen mit je vier Schalttransistoren zur Steuerung von Richtung und Höhe der Spannung an den Motorspulen - mit den Bezeichnungen “A” und “B” liefern Energie für die Polpaare des Schrittmotors.

Ausführlichere Informationen über Schrittmotorantriebe, Mikroschrittbetrieb und andere Aspekte finden Sie z. B. hier oder auf diesem Blog.

Schrittmotoren

Schrittmotoren sind - wie 3-Phasen-Wechselstrom- oder bürstenlose Gleichstrommotoren - elektronisch kommutiert. Daher müssen dem Motor Strompulse zugeführt werden, damit er sich kontinuierlich dreht. Die meisten Schrittmotoren sind heutzutage Hybridmotoren. Diese weisen einen mehrzahnigen Rotor auf, der in zwei Hälften geteilt ist welche um einen halben Zahn zueinander versetzt sind und jeweils von einer Spule gesteuert werden. Diese Art von Motor hat mindestens vier Anschlüsse, zwei für Spule “A” und zwei für Spule “B”. Bipolare Hybridmotoren haben sogar acht Leitungen, die die Spulen wiederum in zwei Teile aufteilen - auf diese Weise können sie in Reihe, parallel und auch unipolar geschaltet werden, so dass jede der vier Spulen einzeln gesteuert werden kann.

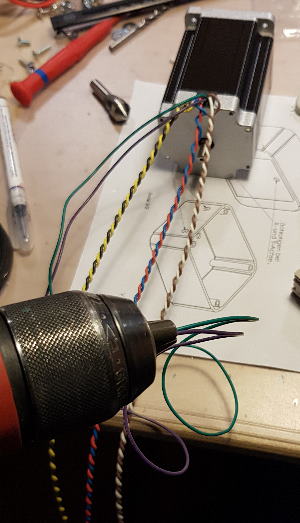

Schrittmotoren werden meist in “bipolarer Parallelschaltung” an CNC-Schrittmotortreiber angeschlossen. Dabei werden die beiden Spulen eines Polpaares mit gleicher Ausrichtung parallel geschaltet. Die beiden Drähte dieser Parallelschaltung werden dann mit den Ausgängen

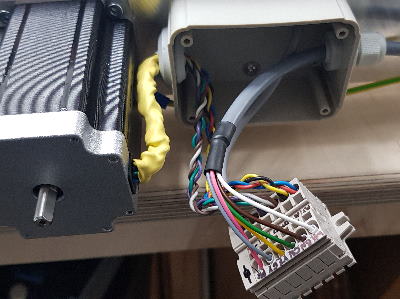

Schrittmotoren werden meist in “bipolarer Parallelschaltung” an CNC-Schrittmotortreiber angeschlossen. Dabei werden die beiden Spulen eines Polpaares mit gleicher Ausrichtung parallel geschaltet. Die beiden Drähte dieser Parallelschaltung werden dann mit den Ausgängen A+ und A- des Treibers verbunden. Diese Verdrahtung wird für Kanal B wiederholt.

Ich habe die zusammengehörenden Aderpaare mit einer Bohrmaschine verdrillt weil ich zu faul war, das von Hand zu machen. Verdrillen der spulengleichen Aderpaare A/B macht Sinn, weil die mit Pulszügen angesteuerten Motoren erhebliche elektromagnetische Störungen erzeugen können. Durch das Verdrillen gleichen sich magnetische Felder von Hin- und Rückleitung aus.

Anders als bei Drehstrom- oder bürstenlosen Gleichstrommaschinen liegt die Priorität bei der Konstruktion von Schrittmotoren nicht auf einer möglichst hohen Energieeffizienz, geringen Geräuschemissionen, hohen Drehzahlen oder einem guten Wärmemanagement für den Dauerlauf, sondern auf hohem Drehmoment, großen Haltekräften zum Sichern einer Position und einem flüssigen Betrieb bei niedrigen Drehzahlen. Schrittmotoren sind für hohe Beschleunigungen gebaut und sollen stets der Impulsgeschwindigkeit folgen, da die Positionierung der Maschine davon abhängt.

Schrittmotoren eignen sich wie Servomotoren auch zum Positionierbetrieb. Hierbei werden sie nicht über die Wellenposition geregelt, sondern die Position wird durch Zählen der Pulse in die jeweilige Richtung “geschätzt”. Solange kein Schrittverlust (durch Überlast oder zu hoch eingestellte Beschleunigungswerte) auftritt, ist diese Art der Positionssteuerung sowohl kostengünstig als auch hinreichend genau. Daher wird sie häufig verwendet.

Da die Positionsinformation bei Neustart der Maschine (meist) verloren geht, verfügen CNC-Maschinen mit Schrittmotoren über Referenzschalter an jeder Achse, die bei Inbetriebnahme angefahren werden und die Positionsinformation im Koordinatensystem der Maschine mit der der Schrittmotore verknüpft.

Der Aufbau

Schaltkastenbau in neun Sekunden

Der Bau des von mir gekauften Bausatzes für den Schaltkasten und die Verdrahtung nahm nur etwa 8 Stunden in Anspruch. Es erwies sich als entscheidend, alle Schaltpläne und Schritt-für-Schritt-Anleitungen im Voraus gründlich zu studieren. So konnte ich Fehler vermeiden, deren Behebung sonst Abende gekostet hätte.

An dem Bausatz gefällt mir, dass die Komponenten elektrisch aufeinander abgestimmt sind und alle notwendigen Leitungen, Buchsen (bis auf eine Ethernet-Buchse) und die Dokumentationen vollständig waren. Ich habe nur Kabelkanäle und einige Kabelschuhe vermisst, um das Kabelmanagement und die Verbindungen zum Gehäuse zu vereinfachen. Das Gehäuse ist sehr robust und alle Steckdosen passen gut an ihren Platz.

Am Frickeligsten beim Aufbau waren die Lötstellen der Schrittmotor/D-Sub-Stecker und deren Isolierung. Ebenso stellte es sich als schwierig heraus, die Steuerplatine im Gehäuse montiert zu bekommen.

Ich war wirklich aufgeregt, als ich die Steuerung zum ersten Mal einschaltete. Das Geräusch des anlaufenden Lüfters und das Blinken aller möglichen LEDs waren einen Seufzer der Erleichterung wert.

Erster Test: Quittieren des Not-Aus Schaltkreises

Sicherheitshinweise

Nein, ein geöffnetes netzbetriebenes Gerät sollte nicht eingeschaltet werden, wenn man nicht weiß, was man tut.

Ja, ich habe in einen Fehlerstromschutzschalter installiert, um mich vor gefährlichen Spannungen zu schützen, und ja, ich habe alle Sicherungen doppelt überprüft, eine gründliche Sichtprüfung durchgeführt und Durchgangsmessungen an jedem einzelnen Anschluss vorgenommen, um Fehlverdrahtungen auszuschließen. Glücklicherweise bestand die Steuerung den ersten Funktionstest. Der Zustand des Notsignals wurde korrekt interpretiert und die LED der CNC-Platine blinkte mit der erwarteten 1Hz-Rate.

Aufbau einer “Mini Control / Serie C1”

Für die Maker Faire Ruhr 2024, bei der ich einer der Aussteller war, habe ich eine weitere Steuerung aufgebaut: Die einfachere “Mini Control / Serie C1”. Ein Zeitraffervideo davon habe ich hier eingebettet:

CNC electronics assembly

Vorteile:

- Schnelle Montage

- Kein Löten

- Viele Snap-In-Teile

- Kleines Gehäuse

Nachteile:

- Verbindung zur Maschine erfolgt über Schraubklemmen; Trennung zur Maschine nicht vorgesehen

- Lauter Lüfter, auch im Leerlauf aktiv (kann aber mit „Schallberts Fanhack“ gelöst werden)

- Mehrere externe Netzteile (Schrittmotorversorgung, 24V-Versorgung, Spindel-Schaltbox)

Mit der zugehörigen kleinen CNC-Fräse habe ich viel gemacht: Tuning auf kürzere Fertigungszeiten, eine Spezialisierung für Gravuren und diverse Projekte wie Stempel, Dithering-Bilder und mehrfarbige Carves.