CNC Tuning #1

Dies ist der erste Teil meiner Reihe über die Optimierung der Fertigungszeit auf CNC-Fräsmaschinen. Er konzentriert sich auf den Einsatz von CAD- und CAM-Werkzeugen zur Erzeugung effizienteren G-Codes.

Es gibt diverse Maßnahmen zur Reduktion der Fertigungszeit mit einer CNC-Maschine. Erstmal jedoch sollte beleuchtet werden, warum so etwas gewünscht ist und welche möglichen Nachteile sich hierdurch ergeben.

Warum überhaupt?

Aus kaufmännischer Sicht sorgen geringere Fertigungszeiten für einen höheren Teiledurchsatz und ermöglichen damit einen höheren Umsatz in einer gegebenen Zeitspanne. Zudem ist die Investition der Maschine schneller amortisiert.

Als Hobbyist sind kürzere Fertigungszeiten vor allem dann interessant, wenn das Ziel die Herstellung sehr komplexer Geometrien oder die 3D-Fertigung ist. Hier können Fräszeiten durchaus mehrere Stunden betragen und die möglichen Einsparungen sind folglich besonders groß.

Bei mir steht wie auch in der Lehre der wissenschaftliche Gedanke im Vordergrund: Ich will herauszufinden, wo die Grenze der Maschine liegt. Ich möchte wissen, warum sie dort liegt. Ich werde versuchen, sie stabil innerhalb ihrer Grenzen zu betreiben. Dabei ist der Verschleiß unter Kontrolle zu halten.

Um diese Grenze jedoch genau zu kennen, muss sie zuerst übertreten werden. Woher sonst soll ich wissen, wo sie sich befindet?

Was sind mögliche Nachteile?

Bestimmte Komponenten einer “übertakteten” Maschine könnten schneller als üblich verschleißen. Dazu zählen etwa Netzteile und Motor-Endstufen, die höhere transiente Ströme verkraften müssen. Lager und Führungen werden durch höhere Beschleunigungen stärker beansprucht. Umlaufspindeln und Maschinenrahmen müssen die dadurch resultierenden, stärkeren und schneller wechselnden Kräfte und Vibrationen aufnehmen und können früher Ermüdungserscheinungen oder sich lösende Verbindungen aufweisen.

Bei der Ermittlung der Grenzen kann die Maschine im Extremfall sogar beschädigt werden: Mit hoher Wahrscheinlichkeit treten jenseits der Grenze Schrittverluste1 auf. Das ist zwar im Testbetrieb nicht weiter problematisch. Doch stimmt die angenommene Position dann nicht mehr mit der tatsächlichen Position überein und es besteht das Risiko des “Crashes” - wenn nicht mit Bedacht vorgegangen wird. Hier noch ein ziemlich gutes Youtube-Video von gammaflow zum Thema Schrittverluste vermeiden.

Werden die Fräsbahnen im CAD oder CAM zugunsten kürzerer Fertigungszeiten verändert, so kann dies außerdem negative Auswirkungen auf Schnitt-, Kanten- und Oberflächenqualität haben.

Bei der Optimierung des Pfadinterpreters der Steuersoftware ist ebenfalls ein Kompromiss einzugehen: Höhere Fertigungsgeschwindigkeit wird hier mit geringerer Genauigkeit und/oder höherem Maschinenverschleiß eingekauft.

Welche Maßnahmen werden nicht diskutiert?

Nicht betrachten werde ich hier die Optimierung von Vorschub F und Drehzahl S des gewählten Fräsers im Eingriff. Diese Parameter hängen vom zu bearbeitendem Material, der Fräsergeometrie, den Fähigkeiten der Maschine und dem Mut des Bedienpersonals ab, sodass ich keine allgemein gültigen Tunings vorschlagen kann.

Einen anderen, großen Einflussfaktor muss ich hier ebenfalls ausklammern: Die Bearbeitungsstrategie des CAM-Programms bezogen auf Eilgänge. Mein CAM-Programm lässt mich da nicht besonders tief eingreifen, sodass ich für die Optimierung der letzten paar Prozent Fertigungszeit stets von Hand im G-Code arbeiten muss, was entsprechend fehleranfällig ist.

Tuning in drei Schritten

Bei meiner Optimierung bin ich in drei Schritten vorgegangen, die allerdings unabhängig voneinander umgesetzt werden können. Jeder Schritt hat mir hierbei deutlich spürbare Verbesserungen gebracht. Dieser Artikel konzentriert sich aus mehreren Gründen auf den Gravurbetrieb:

- Gravuren erlauben meist größere Toleranzen als andere Betriebsarten. Dadurch kann stärker verrundet werden, was zu geringeren Beschleunigungen führt. Dies ermöglicht im Mittel größere Vorschübe

- Die zu erwartenden Fräskräfte sind geringer: Keine Durchfräsungen, kaum Energieeinsatz bei der Spanverdrängung, kleineres Spanvolumen als bei Schaftfräsern

- Dadurch kann die Maschine näher an ihren mechanischen und elektrischen Grenzen betrieben werden

- Durch im Schnitt größere G-Code Dateien mehr Optimierungspotential

Schritt 1: Besserer G-Code

Dieser Abschnitt folgt dem Credo Garbage in, Garbage out. Will heißen: Wenn mein G-Code schon schlecht ist, kann die Maschine niemals optimale Fertigungszeiten erreichen. Was zeichnet also “schlechten” G-Code in Bezug auf Fertigungszeit aus?

- übermäßig komplex und lang, möglicherweise Dateigröße im Megabyte-Bereich

- extrem viele Stützpunkte und eine Menge kurzer Liniensegmente

- Einen Haufen “Leerfahrten” im Eilgang auf XY mit hochgezogener Z-Achse

- Viele Rückzüge der Z-Achse auf Sicherheitshöhe

- Häufige Wartezeiten der Maschine (Spindelhochlauf, Kühlmittelpumpe, Controller-Puffer voll)

- Übermäßiges Feinstschlichten auch bei B-Oberflächen

Aber wie soll ich meinen G-Code vereinfachen?

Kurze Frage, lange Antwort: Es fängt im CAD an und hört möglicherweise im CAM nicht auf.

Beispiel CAD

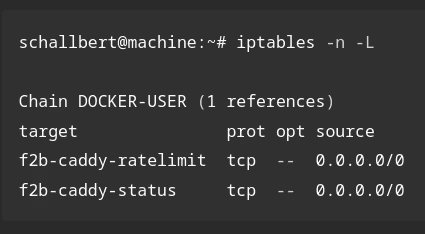

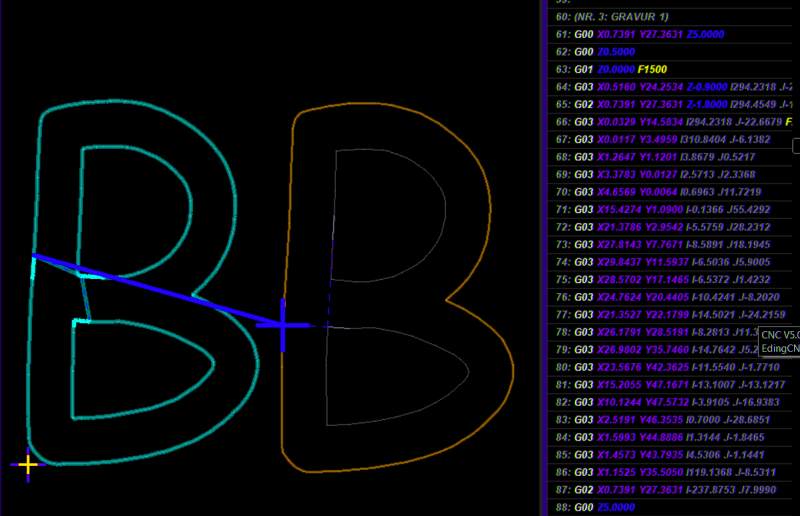

Nehmen wir an, wir möchten eine Schrift fräsen. Unser CAD-Programm hat auch einen Haufen toller Schriftarten dazu. Wir erzeugen nun eine DXF-Datei für’s CAM. Im CAM dann sehen wir plötzlich beim Hineinzoomen, dass alle Buchstaben aus sehr kurzen Liniensegmenten bestehen statt aus Kreissegmenten oder Splines. Die Folge: Das CAM wird

Nehmen wir an, wir möchten eine Schrift fräsen. Unser CAD-Programm hat auch einen Haufen toller Schriftarten dazu. Wir erzeugen nun eine DXF-Datei für’s CAM. Im CAM dann sehen wir plötzlich beim Hineinzoomen, dass alle Buchstaben aus sehr kurzen Liniensegmenten bestehen statt aus Kreissegmenten oder Splines. Die Folge: Das CAM wird G01-Bewegungen, also “Linear Moves” bzw. eine Aneinanderreihung von Strecken erzeugen.

Die verbundenen Strecken machen sehr viele Richtungswechsel der Maschine erforderlich. Folglich muss sie vor dem Verbindungspunkt ständig abbremsen und danach wieder beschleunigen. Die Maschine kann also nicht mit konstanter Geschwindigkeit fahren, denn das würde eine unendliche Beschleunigung am Knickpunkt erfordern.

Für dieses Problem gibt es Lösungen, die im Idealfall gemeinsam angewendet werden:

- Im CAD-Programm einstellen, dass wann immer möglich Splines oder Kurven statt Liniensegmenten erstellt werden sollen

- Vereinfachung der Zeichnung durch Reduktion der Stützstellen

- Vermehrte Nutzung von Radien und Splines an Kanten, Vermeidung von Winkeln

In meinem Falle war die erste Option nicht verfügbar, sodass ich nun ein anderes Programm für die Gravur von Schriften verwende als für meine üblichen Zeichnungen. Dadurch kann ich Schrift jetzt in Linien- und Bogensegmenten ausdrücken. Die dafür erforderliche Fräszeit halbiert sich und gleichzeitig kommt der G-Code mit weniger Zeilen aus. Außerdem wird die Schrift runder und hält sich sogar noch genauer an die anfangs gewählte Schriftart.

Gute Beispiele für die Vereinfachung von Pfaden durch Reduktion von Stützpunkten liefern Gimp und Inkscape - für Inkscape habe ich das sogar bereits meinem Artikel zum Thema Bild-zu-Pfad-Konversion gezeigt. Mit ein paar wenigen Klicks erhält man auf Kosten der Genauigkeit Zeichnungsdaten, die teils deutlich schneller zu fertigen sind.

Da ein Schaftfräser sowieso keine Tasche mit r=0 in den Ecken fertigen kann, habe ich mir angewöhnt, sämtliche Ecken und Kanten im CAD abzurunden. Nicht nur liegen so hergestellte Teile besser in der Hand, sie sind außerdem schneller zu fertigen - die Zeitersparnis summiert sich, besonders auf langsamen und trägen Maschinen.

Beispiel CAM

Im CAM kann ich durch vermehrte Verwendung von Anfahrpunkten und Rampen ein wenig Zeit sparen. Ich lege sie zumeist an das kürzeste Liniensegment und spare so einen Brems/Beschleunigungsvorgang. Bei der Eintauchart ist der Vorteil von “Rampe” gegenüber “Helix”, dass sämtliche Wege des Fräsers Nutzwege sind und ich ohne zusätzliche Achsbeschleunigungen durchfahren kann. Je nach Rampensteigung allerdings verlängert sich der Fräspfad, da Überlappungen entstehen.

Einen viel größeren Effekt auf die Fertigungszeit hat die kluge Auswahl von Räumzustellungen und -strategien für Taschen passend zu Material, Fräser und gewünschter Oberflächengüte. So erzeugt Wirbelfräsen (Trochoidalfräsen2) in vielen Fällen längere Dateien und kostet auf der Maschine mehr Zeit als der klassische “Rasenmäher”, welcher die Tasche bloß abzeilt. Für die Räumzustellung wähle ich bei Materialien wie Holz und Acrylglas gern große Werte über 60% - es sei denn, der Boden der Tasche muss besonders hohen Qualitätsansprüchen genügen.

Für Gravuren ist es meiner Meinung nach oft am Schnellsten, auf einen Räumgang mit einem zweiten Fräser zu verzichten und wenn möglich einen Gravurfräser mit abgeflachter Spitze - ähnlich derer für meine Tests mit Dibond - zu verwenden. Dieser benötigt zum Räumen zwar länger; das kann ich durch gesteigerte Gravurtiefe und eine recht breite Abflachung von 1.5mm aber kompensieren. Ich verwende bei einem solchen Fräser eine Räumzustellung in XY von 1mm. Übrig bleibt schließlich der Zeitvorteil durch weniger Werkzeugwechsel.

Aber wie soll ich die Leerfahrten reduzieren?

Endlich mal ein paar knackig-kurze Antworten:

- Geringere Rückzugshöhe in

Z(ich verwende5mmaber2mmwürde bei mir wahrscheinlich auch funktionieren) - Optimierung der Frässtrategie im CAM auf “minimale Wege”

- Bei Nesting: Darauf achten, dass die Geometrie möglichst nicht Zeile für Zeile, sondern Teil für Teil gefertigt wird.

- Im Zweifel Optimierung der Strategie im G-Code von Hand. Lohnt sich dann, wenn das CAM-Programm nicht gut genug arbeiten kann und viele Gleichteile zu fertigen sind

Und wo ist das Problem mit Rückzügen der Z-Achse?

- Rückzüge finden vor allem im Gravurbetrieb sehr häufig statt

- der Zeitverlust summiert sich

- Beim Wiedereingriff wird meist nicht im Eilgang sondern mit für den Fräser vorgesehener Geschwindigkeit mit

G01auf das Material gefahren

Eine Verbesserung kann hier eine gute Planung der Fräsreihenfolge im CAM bringen. Möglichst viele Sektionen sollten verbunden und ohne Absetzen des Fräsers gefertigt werden. Im CAM sollte für Rückzug und Wiedereinfahrt in Z der Eilgang verwendet werden.

Wie reduziere ich Wartezeiten?

Mit Kühlschmierstoffschaltvorgängen, Wechsel der Spindeldrehzahl oder des Werkzeugs sind Wartezeiten verbunden, die meist leicht zu reduzieren sind:

- Kühlschmierstoffförderung durchlaufen lassen während des Programmablaufes

- die Verwendung möglichst weniger Werkzeuge bei gleichbleibender Drehzahl für ein Produkt

- Anschläge verwenden, um die Maschinenbeschickung zu vereinfachen und Nullpunkte nicht immer wieder neu setzen zu müssen

- Wird die Maschine mit komplett verschiedenen parametern für Gravur- und Fräsbetrieb gefahren, empfiehlt sich die doppelte Installation der Steuersoftware mit jeweils passenden Parametersätzen. Dadurch entfällt das ständige Ändern der Konfiguration.

Weiter geht es in Teil 2: Kinematische Parameter hochdrehen.

-

Schrittverluste treten dann auf, wenn die Achse eines Schrittmotors nicht mehr synchron mit der durch die Steuerung vorgegebenen Schrittfolge dreht, sondern weniger bzw. mehr Schritte zurücklegt als vorgegeben. Fast immer ist die Ursache eines Schrittverlustes in einer unzureichenden Auslegung des Systems (z.B. zu geringe oder instabile Versorgungsspannung, zu schwache oder nicht an den Motor angepasste Endstufen) oder einer Überlastung des Schrittmotors zu finden. Selten jedoch können Schrittverluste Symptome von Defekten sein wie Lagerfraß, Windungsschluss oder durchschlagene Pufferkondensatoren. ↩

-

Das Trochoidalfräsen ist keine schlechte Praxis. Es hat andere Stärken, ist im Gravurrbetrieb aber nur selten von Nutzen. ↩