CNC Tuning #3

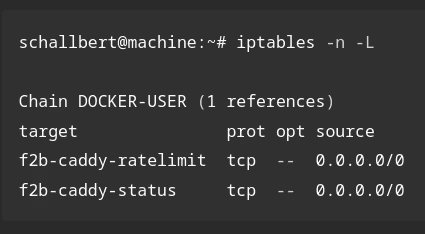

Dies ist der letzte Teil meiner Reihe über die Optimierung der Fertigungszeit auf CNC-Fräsmaschinen. Er konzentriert sich auf den Pfadinterpreter der CNC-Steuersoftware.

Der Pfadinterpreter der Steuersoftware ist dafür zuständig, die Anweisungen aus dem G-Code zu lesen und in Maschinenbewegungen zu übersetzen. Soll beispielsweise G01 X100 Y200 Z-2.0 F2000 S18000 ausgeführt werden, so muss der Pfadinterpreter die akuelle Position der Maschine kennen und einen Fräsvektor erzeugen, der zur gewünschten Position mit den vorgegebenen Parametern zeigt.

Hierbei muss der Interpreter die kinematischen Parameter der Maschine berücksichtigen: Mit welcher Rampe auf Zielgeschwindigkeit F1000 beschleunigt wird ob der gewünschte Vorschub überhaupt zulässig ist, und ab welchem Punkt wieder gebremst werden muss um den Zielpunkt exakt zu erreichen. Die so gewonnenen Daten werden schließlich in eine Schrittfolge für die drei Schrittmotoren übersetzt, in einen Pufferspeicher geladen und schließlich in Echtzeit an die Motorendstufen ausgegeben.

Schritt 3: Optimierung des Pfadinterpreters

Viele Steuersoftware-Anbieter haben integrierte Fräspfadfilter programmiert, welche mittels Kommando

Viele Steuersoftware-Anbieter haben integrierte Fräspfadfilter programmiert, welche mittels Kommando G64 oder per Menü zu konfigurieren sind. Ich verlinke hier mal ein paar Beispiele verschiedener Hersteller, wo für spezifische Details nachgelesen werden kann:

Die Kunst ist nun, eine Konfiguration passend zum Fräsjob und der Maschinenkinematik zu finden. Es geht hier immer um einen Kompromiss zwischen Fertigungsgeschwindigkeit und Bahntoleranz. Soll also mit hohem Vorschub gefahren werden, werden eigentlich spitze Kanten verrundet, verbundene Liniensegmente in einem Toleranzband angefahren oder Pfade so vereinfacht, dass außerhalb der von der Maschine erreichbaren Beschleunigung befindliche Pfadpunkte nicht angefahren werden.

Grundlagen: Was ist “Look Ahead Feed”?

Hiermit ist gemeint, dass der Pfadinterpreter der Steuersoftware sich während des Ausführens einer Fräsoperation - z.B. G01 X* Y* (lineare Bewegung Punkt zu Punkt) - bereits die nächste(n) Operation(en) anschaut und herausfindet, ob und wie stark zwischen den Operationen abgebremst und wieder beschleunigt werden muss bzw. direkt durchgefahren werden kann. Die Physik dahinter erkläre ich im Artikel zum CNC-Setup.

Hierdurch kann teils massiv Zeit gespart werden, der Fräsvorgang wird flüssiger und die Maschine erfährt geringere Belastungen. Zusätzlich zur Vermeidung von Beschleunigungs- und Bremsvorgängen kann mittels Parameter G64 eingestellt werden, ob und wie Fräspfadfilter die geplante Trajektorie verändern dürfen, um weiter auf höhere Bahngeschwindigkeiten zu optimieren.

Ideal im Gravurbetrieb

Im Gravurbetrieb kann man sich solche Optionen hervorragend zu Nutze machen: Höhere Toleranzen sind hier meist OK, und leicht verrundete Kanten oft akzeptabel. Bei 3D-Gravuren dauert das Fräsen durch die vielen Pfade lang, und hier ist besonders viel Zeit herauszuholen.

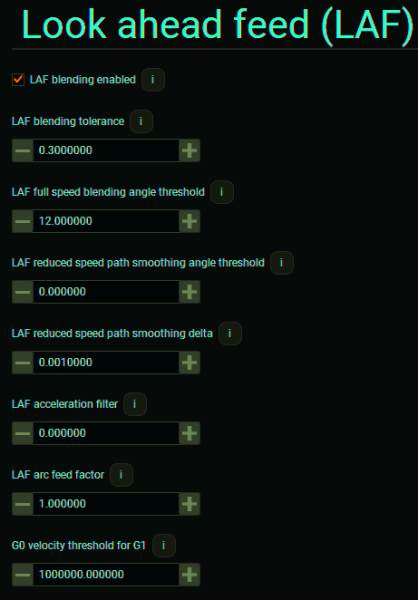

Da ich Eding CNC benutze, kann ich nur für Parameter dieser Steuerung Tipps geben. Nun aber ab ins Detail zur Erklärung der Einstellungen!

Fräspfadtoleranz G64 P*

Dieser Parameter gibt der Steuersoftware die allgemeine Toleranz der Pfadgenauigkeit vor.

Dieser Parameter gibt der Steuersoftware die allgemeine Toleranz der Pfadgenauigkeit vor.

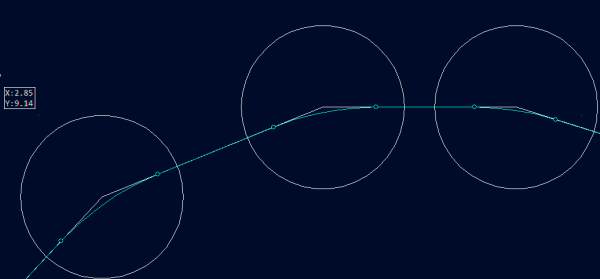

Ich habe meine Maschine so eingestellt, dass sie im Gravurbetrieb Abweichungen vom vorgegebenen Fräspfad von bis zu LAF blending tolerance = 0.3mm zulässt. Alternativ kann die Konfiguration per Kommando G64 P0.3 erfolgen. Im Bild habe ich skizziert, wie sich eine solche Einstellung in der Praxis auswirken kann: Der Fräspfad (weiß) besteht aus G01-Liniensegmenten. Die Toleranz ist mit Hilfe von Kreisen eingezeichnet. Der Pfadinterpreter der Steuersoftware kann nun eigenständig Kreissegmente so definieren, dass innerhalb der Toleranz eine möglichst hohe Bahngeschwindigkeit erreicht wird.

Die so ermittelte Bahn (türkis) ähnelt einer Spline-Kurve. Zu beachten ist hier, dass sämtliche Linien von dieser Einstellung betroffen sein können - auch solche, die strenge Toleranzanforderungen haben. Ist dies nicht gewünscht, so sollte hier ein kleinerer Wert verwendet werden.

Pfadverrundung G64 R*

Treffen zwei Liniensegmente im Winkel von bis zu LAF full speed blending angle threshold = 12° aufeinander, wird die Maschine ohne abzubremsen versuchen, dem Winkel genau zu folgen. Bei größeren Winkeln wird mit reduzierter Geschwindigkeit mit per G64 P* definierter Toleranz gefahren. Diese Konfiguration wird mit G64 R12 programmiert.

Die Werte hier sind mit großer Vorsicht einzustellen, weil sie zu Beschleunigungsspitzen auf der Maschine führen. Große Werte können Schrittverluste und höheren Verschleiß der CNC-Fräse verursachen. Dafür werden Bahngeschwindigkeit und Genauigkeit optimal gehalten.

Pfadverrundung bei reduziertem Vorschub G64 S* D*

Diese Konfiguration gibt der Steuersoftware die Möglichkeit, Kanten bis zum eingestellten Toleranzwert zu verrunden:

Diese Konfiguration gibt der Steuersoftware die Möglichkeit, Kanten bis zum eingestellten Toleranzwert zu verrunden: LAF reduced speed path smoothing delta = 0.001mm. In Kombination mit der Verrundung muss der Winkel eingestellt werden, bis zu dem diese Verrundung durchgeführt werden soll: LAF reduced speed path smoothing angle threshold = 0°.

Programmiert wird diese Funktion am Besten in Kombination mit der Pfadverrundung bei vollem Vorschub als G64 R* S* D*. Der Vorteil hierbei ist, dass Liniensegmenten wie im Bild gezeigt sehr genau gefolgt wird, und die Kanten gleichzeitig aber fein justierbar abgerundet werden. Bis zum über R definierten Winkel wird sogar mit vollem Vorschub dem Pfad exakt gefolgt.

Werden bei S sehr große Winkel eingestellt, so findet entsprechend D auch eine stärkere Verrundung statt. Überschreitet der im Fräsprogramm vorgegebene Winkel jedoch den konfigurierten Wert, so fällt der Algorithmus auf die für P hinterlegten Werte bzw. in den exakten Pfadfolgemodus zurück.

Pfadvereinfachung G64 Q*

Enthält die G-Code Datei zahlreiche, sehr kurze Liniensegmente (wie sie oft bei der Erstellung von Pfaden aus Bilddateien entstehen), kann diese Funktion durch Vereinfachen der Fräspfade Abhilfe schaffen. Dabei gibt die Zahl hinter dem Parameter die Toleranz an, bis zu der Liniensegmente zu einer Linie verschmolzen werden.

Enthält die G-Code Datei zahlreiche, sehr kurze Liniensegmente (wie sie oft bei der Erstellung von Pfaden aus Bilddateien entstehen), kann diese Funktion durch Vereinfachen der Fräspfade Abhilfe schaffen. Dabei gibt die Zahl hinter dem Parameter die Toleranz an, bis zu der Liniensegmente zu einer Linie verschmolzen werden.

Diese Einstellung entlastet den Pufferspeicher der Maschine und erhöht gleichzeitig die mittlere Bahngeschwindigkeit. Für den Gravurbetrieb halte ich diese Einstellung insbesondere für interessant, wenn mit “verrauschten” Daten gearbeitet wird und im CAD nicht die Möglichkeit bestand, die Anzahl der Pfade zu reduzieren.

Beschleunigungsfilter G64 F*

Mittels diesen Parameters können die durch Look Ahead Feed möglicherweise erzeugten Beschleunigungsspitzen abgemildert werden. Der minimal einzustellende Wert ergibt sich durch den Quotienten aus gewähltem Vorschub für die Operation und maximaler Geschwindigkeit der Maschine.

Beispiel: Fmin = Foperate / Fg00, bei Fg00 = 12000mm/min und Foperate = 5000mmm/min ist Fmin = 0.42

Also wird bei Vorschub von 5000mm/min die maximal mögliche Beschleunigung der Maschine abgerufen und Kurvenradien so eingestellt, dass sie bei konstanter Bahngeschwindigkeit gefahren werden. Alle Werte größer gleich Fmin = 1 sind inherent sicher, unabhängig vom gewählten Vorschub.

Dieser Parameter wurde entwickelt für die Bearbeitung von elastischen Materialien wie Gummi oder Kork, wo eine konstante Vorschubgeschwindigkeit extrem wichtig und die Bahntreue eher zweitrangig ist. Der Parameter wird in Kombination mit

Dieser Parameter wurde entwickelt für die Bearbeitung von elastischen Materialien wie Gummi oder Kork, wo eine konstante Vorschubgeschwindigkeit extrem wichtig und die Bahntreue eher zweitrangig ist. Der Parameter wird in Kombination mit G64 R* verwendet. Die folgende Programmierung für das obige Beispiel würde die volle Kapazität der Maschine abrufen: G64 R120 F0.42, wobei mit F5000 gefahren wird, F12000 der Maximalvorschub der Maschine ist und spitze Winkel bis 120° ohne abzubremsen gefahren werden sollen.

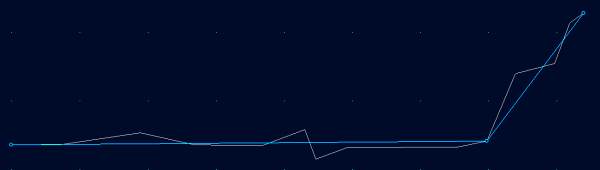

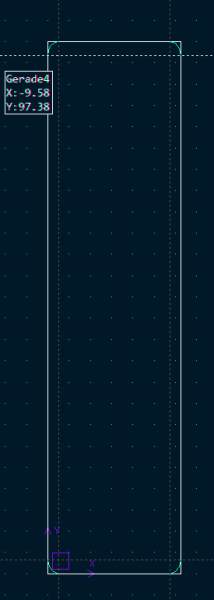

Wende ich diese Werte auf meine Maschine an, entsteht das nebenstehende Bild. Hier soll ein Rechteck mit 25 x 100mm Kantenlänge gefertigt werden. Weiß ist wieder die Zieltrajektorie dargestellt. Die türkise Kurve zeigt die durch die Programmierung des Beschleunigungsfilters gefahrene Kurve mit konstanter Bahngeschwindigkeit. Je geringer der Vorschub im Verhältnis zum Maximalvorschub und je höher die Beschleunigung der Maschine eingestellt ist, desto kleiner wird der notwendige Radius.

Für den Gravurbetrieb und das Fräsen fester Materialien wird dieser Parameter meiner Erfahrung nach jedoch nicht verwendet.

Meine Konfiguration für die Hobbyline 4530

Ich habe im Gravurbetrieb viel mit den verschiedenen LAF-Parametern herumgespielt und eine Menge Rohlinge als Lehrgeld “verbraucht”. Die kürzesten Fertigunszeiten erhielt ich bei vorheriger Optimierung der kinematischen Parameter mit folgender Konfiguration:

G64 Q0.3 R12 D0.3 S120

Damit sage ich der Maschine folgendes:

“Verwende den Pfadvorschau-Algorithmus und versuche, kurze Liniensegmente unter

0.3mmLänge zu verschmelzen. Versuche, den Vorschub bei einem Winkel zweier Streckenabschnitte von bis zu12°nicht herunterzuregeln. Bei größeren Winkeln bis120°kann statt einem exakten Nachfahren mit bis zur=0.3mmverrundet werden. Bei noch größeren Winkeln ist dem vorgegebenen Pfad zu folgen und, falls erforderlich, bis zum Stillstand abzubremsen.”

Fazit

Da mich die Parameteroptimierung für den Gravurbetrieb ziemlich weit vom Parametersatz für den normalen Fräsbetrieb weggebracht haben, habe ich mein Steuerprogramm einfach ein zweites Mal installiert.

Da mich die Parameteroptimierung für den Gravurbetrieb ziemlich weit vom Parametersatz für den normalen Fräsbetrieb weggebracht haben, habe ich mein Steuerprogramm einfach ein zweites Mal installiert.

Dort konnte ich dann Geschwindigkeit, Achsbeschleunigung und Pfadparametrierung getrennt festlegen. Nun habe ich das Beste beider Welten auf einer Maschine zur Verfügung:

Einen sehr genauen, weich operierenden Fräsbetrieb mit folgenden Parametern:

Fmax XY 12000mm/minFmax Z 4800mm/minAmax X 1000mm/s²Amax Y 1000mm/s²Amax Z 1000mm/s²G64 P0.1 R6

Und über die andere Verknüpfung einen überaus flinken Gravurbetrieb:

Fmax XY 12000mm/minFmax Z 4800mm/minAmax X 4000mm/s²Amax Y 3200mm/s²Amax Z 1600mm/s²G64 Q0.3 R12 D0.3 S120

Und wo ist der Beweis?

Das eingebettete Video zeigt dasselbe Gravurprojekt mit vier verschiedenen Optimierungsstufen:

- oben links: Herstellerkonfiguration der Maschine, Standard-Fräspfade aus CAD/CAM

- oben rechts: Geschwindigkeit und Beschleunigung auf Fräsbetrieb erhöht

- unten links: Look Ahead feed eingeschaltet

G64 P0.3, Fräspfade im CAM optimiert - unten rechts: Optimiert für Gravurbetrieb wie oben beschrieben, CAM Flyover auf

2mm reduziertund Leerfahrten minimiert

CNC-Tuning für den Gravurbetrieb