Klingenbutler

Warum Klingenbutler?

Nachdem das Problem der fehlenden Ablage für feste Shampoos in meiner Dusche gelöst hatte - daraus entstand der Seifenbutler - fielen mir dort herumfliegende Rasierer mehr und mehr störend auf.

Liegen sie unten auf dem Rand der Dusche, bildet sich um sie herum eine Lache. Dort entstehen dann besonders viele Kalkflecken und die Reinigung geht schlechter von der Hand. Legt man die auf die Armaturen, fallen sie früher oder später herunter und werden beschädigt. Selbiges gilt für die wackelige Ablage auf dem Rand der Duschkabine.

Es liegt nahe, die Klemmmechanik des Seifenbutler wiederzuverwenden. Somit muss nur der “vordere Teil” neu designt werden und schon erhalte ich eine formschöne Ablage für Rasierer - den Klingenbutler.

Das Design

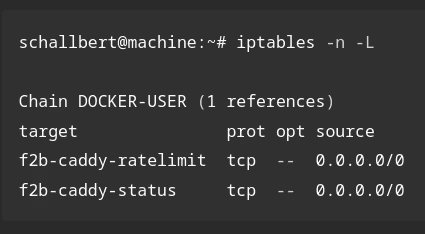

Ich mag die runde Formgebung des Seifenbutler und möchte den Klingenbutler ähnlich gestalten. Die Rasierer sollen allerdings nicht allzu leicht versehentlich berührt werden können. Daher entschließe ich mich, sie möglichst “innen” anzubringen. Hierfür erstelle ich einen Ring mit Öffnung, der wiederum drei Einkerbungen für Rasierer besitzt. Die Radien der Einkerbungen gestalte ich so, dass alle mir zur Verfügung stehenden Nassrasierer dort hineinpassen und sogar Zahnbürsten sich ohne Kontakt der Borsten zum Klingenbutler einhängen lassen.

Die Öffnung (in der Zeichnung links) gestalte ich für Ober- und Unterschale so, dass die Oberschale in allen möglichen geschlossenen Positionen stets die Unterschale überdeckt. Damit vermeide ich überstehende Kanten bei besonders großen oder kleinen Duschstangendurchmessern.

Einrasten der Rasierer

Schwieriger war schon die Planung von Rasthilfen, sodass die Rasierer sich nicht von allein lösen können. Hier entschied ich mich beim ersten Entwurf für eine Kerbe in Form eines Doppeltetraeders. Im Bild oben ist die Kerbe mit “drain” beschriftet. Sie besitzt auf ca. 15mm Länge ein Gefälle von 3mm, lässt Spritzwasser ablaufen und ermöglicht eine schnelle Trocknung der Rasierer.

G2-Kurven

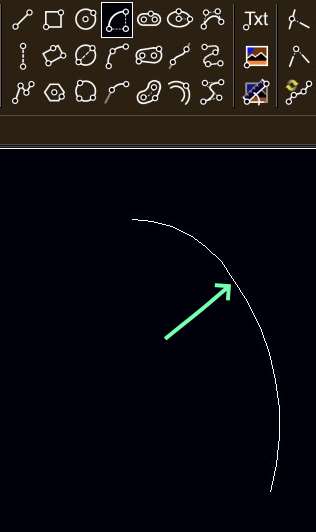

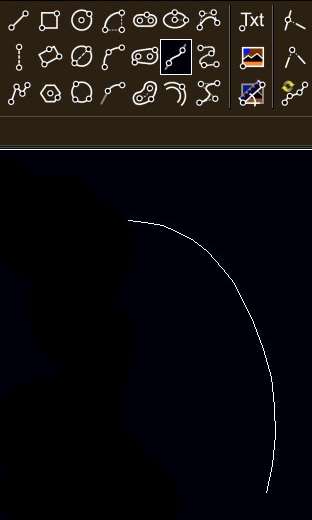

Als ich einen meiner Entwürfe kurz vor Einstieg in die Fertigung einem Bekannten von mir zeigte - er ist 3D-Designer von Beruf - fiel ihm sofort auf, dass ich keinen fließenden Übergang zweier Kurvenradien vorgesehen hatte. Er meinte, dass in solchen Fällen “G2-Kurven” im CAD eingesetzt werden und das Modell so viel harmonischere Übergänge bekäme.

Als ich einen meiner Entwürfe kurz vor Einstieg in die Fertigung einem Bekannten von mir zeigte - er ist 3D-Designer von Beruf - fiel ihm sofort auf, dass ich keinen fließenden Übergang zweier Kurvenradien vorgesehen hatte. Er meinte, dass in solchen Fällen “G2-Kurven” im CAD eingesetzt werden und das Modell so viel harmonischere Übergänge bekäme.

Im Fachjargon scheint man dabei von geometrischer Stetigkeit zu sprechen. Sogleich fragte ich die Softwarefirma hinter meinem CAD-Werkzeug, ob sie so etwas ebenfalls unterstütze und siehe da - es gibt das Werkzeug tangentenstetige Verbindung erzeugen. Von nun an werde ich dieses Werkzeug verwenden, wenn ich Radien miteinander verbinde.

Das Werkzeug erzeugt eine Bezier-Kurve, deren Endpunkte tangential an die beiden Kreissegmente anschließen und die Knickstelle auf diese Weise beseitigen.

Diese Herangehensweise hat außer der gefälligeren Optik sogar noch einen Vorteil in der Fertigung: Beim Abfahren von Knickstellen muss die CNC-Maschine plötzliche Richtungsänderungen durchführen, ähnlich wie bei verbundenen Liniensegmenten, die in einem Winkel aufeinandertreffen. Somit muss abgebremst und im neuen Kurvenradius beschleunigt werden. Durch Verwendung tangentenstetiger Verbindungen hingegen werden Beschleunigungsspitzen deutlich abgemildert und die Maschine läuft mit gleichmäßigerer Geschwindigkeit durch.

Diese Herangehensweise hat außer der gefälligeren Optik sogar noch einen Vorteil in der Fertigung: Beim Abfahren von Knickstellen muss die CNC-Maschine plötzliche Richtungsänderungen durchführen, ähnlich wie bei verbundenen Liniensegmenten, die in einem Winkel aufeinandertreffen. Somit muss abgebremst und im neuen Kurvenradius beschleunigt werden. Durch Verwendung tangentenstetiger Verbindungen hingegen werden Beschleunigungsspitzen deutlich abgemildert und die Maschine läuft mit gleichmäßigerer Geschwindigkeit durch.

Hat man wie mit dem Klingenbutler Projekte mit vielen “Knickstellen” in der Zeichnung, so kommen hier schnell ein paar Sekunden Fertigungszeit pro Teil zusammen, die leicht einzusparen sind - dazu vielleicht später mal mehr.

Erster Prototyp - Version 1.0

Die Fertigung trat ich mit meinem “klassischen” Prototypenmaterial an: gegossenes PMMA (Acrylglas) mit 5mm Stärke in opak weiß. Verwendet man einigermaßen passende Parameter, so verhält sich das Material äußerst gutmütig. Gleichzeitig legt das Material schonungslos alle Fehler offen: Hier eine Fase etwas zu weit, dort leichte Rattermarken durch Herausbeschleunigen der Maschine aus einer Ecke, im Boden des Gewindes gefangene Späne - All das tritt die etwas lichtdurchlässige Materialkomposition und starke Reflexionen an Materialkanten stark hervor.

Daher ist dieses Material hervorragend geeignet, Design- und Fertigung von Produkten zu verbessern.

Durch meine Erfahrungen mit dem Seifenbutler gingen Niederhalten während der Fertigung und Zusammenbau des Klingenbutler problemlos vonstatten. Zahnbürsten und Rasierer sind von nun an an einem festen Platz in der Dusche zu finden 🙂.

Version 1.1 - Fertigung in Bambus

Eigentlich will ich ja weg von Kunststoff. Die Produktion meiner Seifenbutler habe ich im Laufe des Jahres zwar bereits auf “greencast” Acrylglas umgestellt - also PMMA, das selbst aus 100% recycelter Ware besteht - aber besser wäre ja noch, gar keinen Kunststoff einzusetzen.

Eigentlich will ich ja weg von Kunststoff. Die Produktion meiner Seifenbutler habe ich im Laufe des Jahres zwar bereits auf “greencast” Acrylglas umgestellt - also PMMA, das selbst aus 100% recycelter Ware besteht - aber besser wäre ja noch, gar keinen Kunststoff einzusetzen.

Dafür ließ ich mir ein paar Muster “Moso-Bambus” kommen: Stäbchen-Leimholz in drei Schichten kreuzverleimt, ähnlich wie Sperrholz, knapp 7.5mm stark. Für die Fertigung in Bambus legte ich die Passtoleranzen etwas großzügiger aus (0.1mm Untermaß )und wandelte metrische Gewinde im Plan schlicht in einfache Bohrungen für Holzschrauben um.

Unnötiges weglassen

Beim Zusammenbau des ersten Prototypen wurde mir klar, dass das dritte Bajonett überflüssig geworden war. Zusammen mit ein paar kleineren, weiteren Änderungen entwickelte ich Version 1.1:

- Dritte Verschraubung im Rastkreis weglassen

- Rastnasen/Ablaufrinne: Durchgängige Gravur ohne Stoppen bei “Schlüsselloch”

- Bajonett: Innenseiten auf Rückseite anfasen und so die Oberfläche durchbrechen

Drehzahl und Vorschub

Für das Vollnutfräsen nutze ich einen DLC-beschichteten (Diamond-like-carbon) 4mm Zweizahnfräser ohne Drall mit 12mm Schneidenlänge. Ich betreibe ihn bei S30000U/min mit einem Vorschub vonF3000mm/min. Ich gehe direkt in die volle Materialtiefe mit Z+ 7.5mm und fahre Bohrungen und Materialrampen mit 20°.

Fasen bringe ich mittels eines 90° Gravurfräser, dreischneidig, Durchmesser 10mm an. Ihn betreibe ich mit F5000mm/min bei S15000U/min und einem Mittenabstand von 2mm, was bei einer glatten Kante mit 0.5mm Breite schon bedeutet, dass er 2.5mm Luft “nach unten” in Z-Richtung benötigt.

Für Bohrungen, Taschen und kleine Aussparungen verwende ich einen hinterschliffenen 2mm Zweischneider Fischschwanz mit 15° Drall und 20mm Schneidenlänge. Ihn betreibe ich mit vorsichtigen 1700mm/min bei S30000U/min und einer Tiefenzustellung von nur Z+1.5mm. Auch hier tauche ich mit 20° ins Material ein.

Fertigung

Das Arbeiten im mir bis Dato noch völlig unbekannten Material “Bambus” ging überraschend leicht von der Hand. Dank meiner noch neuen und sehr scharfen Fräser waren keinerlei Ausrisse zu beklagen und das Material selbst hatte ebenfalls kaum Defekte oder Schadstellen.

Klingenbutler CNC-fräsen

Bei der Bearbeitung entstanden recht feine Späne, die ein wenig an Staub von der Verarbeitung von MDF-Platten erinnern. Ich bin mir noch nicht sicher, ob ich mit der Drehzahl weiter heruntergehen sollte oder ob dies an den geraden Schneiden des Fräsers liegt. Dieser muss Späne beim Fräsen in der Vollnut unter Umständen mehrere Umdrehungen lang mit sich führen, bevor er sie in der Nut hinter sich lassen kann.

Bohrungen jedenfalls sind mit diesem Fräser und unveränderten Parametern nicht zu empfehlen. Sämtliche Bohrlöcher haben verkohlte Ränder, was auf viel zu hohe Drehzahlen schließen lässt. Zudem habe in einem Stück gebohrt, anstatt den Fräser mehrfach zurückzuziehen. Nehmen wir den Dreisatz zur Hilfe: Beim Vorschub von FZ+2000mm/min, S30000/U/min und Z7.5mm führt der Fräser 112.5 Umdrehungen im Bohrloch aus, reiben die Schneiden also 225 mal sinnlos an der Wand des Bohrloches entlang - abtragen tut ja nur die Zentrumsschneide unten. Zudem werden die Späne ja nicht ausgeworfen sondern die ganze Zeit über mitgeführt.

Für den nächsten Prototypen werde ich Bohrlöcher also entweder mit Rückzügen und drastisch reduzierter Drehzahl fertigen oder schlicht einen kleineren Fräser verwenden.

Ergebnis

Das kann sich sehen lassen. Ich habe die Fase zum Kantenbrechen aus der Fertigung in Acrylglas übernommen. Sie fällt mit

Das kann sich sehen lassen. Ich habe die Fase zum Kantenbrechen aus der Fertigung in Acrylglas übernommen. Sie fällt mit 0.5mm sehr schmal aus. Trotzdem zeigt sich auch im Detail ein sehr sauberes Bild. Ober- und Unterschale des Klingenbutler lassen sich weich gegeneinander verschieben und auch der Klemmer, mein Sorgenkind noch aus diesem Video ließ sich ohne Ausrisse fräsen.

Der Zusammenbau geht problemlos vonstatten und auch die Holzschrauben lassen sich leicht in die vorgebohrten Löcher eindrehen. Der Klingenbutler aus Bambus hält an der Duschstange sogar noch besser als sein Pendant aus Acrylglas - der raueren Oberfläche und höheren Materialstärke sei dank.

Bleibt abzuwarten, ob das Material auch im Feuchtraum langlebig genug ist. Für Schneidbretter in der Küche wird es ja noch immer gern verwendet.

Ausblick

Die Verwendung von Bambus hat mich sehr motiviert hinterlassen: Ein toller Werkstoff. Hart und fest aber dabei leicht, gut maschinell zu bearbeiten, formstabil und kaum Materialdefekte: So wünscht man sich das Arbeiten mit Naturmaterialien!

Dieser Prototyp landet nun zum Dauertest bei uns in der Dusche. In der Zwischenzeit verfeinere ich das Design weiter.

Version 1.2

Für V1.2 habe ich folgende kleine Verbesserungen in Planung:

- Bohrungen: Kleineren Fräser wählen (zu Lasten der Zykluszeit)

- Befestigung: Ausschnitt fräsen, sodass das Rändelrad nicht mehr übersteht

- Aussparung innen an der Oberschale ist überflüssig

- Unterschiedliche Radien mit G2-Kurven übergehen lassen

- Rastnasen durch harmonischere, runde Ablaufrinne ersetzen

- Maserung ausrichten: Alle Teile “senkrecht” fertigen

- Die Klemmer nun in der ersten Aufspannung fräsen und um

0.04mmaufdicken

Auch hier ist das Ziel, mittels stetiger Verbesserung hin zu einem guten Produkt zu kommen.