Maker Faire Ruhr 2024

Vorbereitung

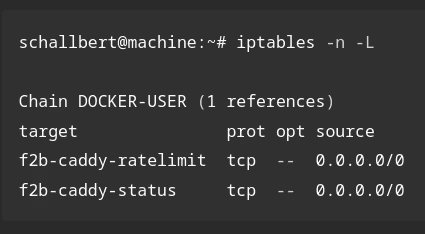

Seit Anfang Januar bereiten sich zwei meiner Freunde und ich auf die Maker Fair Ruhr in der DASA Dortmund vor. Im Zuge dessen habe ich Faserplatten furniert, Rohlinge für Gravuren ausgeschnitten, Tischdecken besorgt, PC-Gehäuse bearbeitet, Zahnräder gefräst, LED-Streifen programmiert, ein Standschild designt, eine CNC-Maschine eingerichtet, sie für den Gravurbetrieb optimiert und so weiter…

Seit Anfang Januar bereiten sich zwei meiner Freunde und ich auf die Maker Fair Ruhr in der DASA Dortmund vor. Im Zuge dessen habe ich Faserplatten furniert, Rohlinge für Gravuren ausgeschnitten, Tischdecken besorgt, PC-Gehäuse bearbeitet, Zahnräder gefräst, LED-Streifen programmiert, ein Standschild designt, eine CNC-Maschine eingerichtet, sie für den Gravurbetrieb optimiert und so weiter…

Als der Termin dann nahte, wurde es dann doch knapp. Es geht schon eine Menge Zeit und Koordination in so eine Messevorbereitung.

Projekte

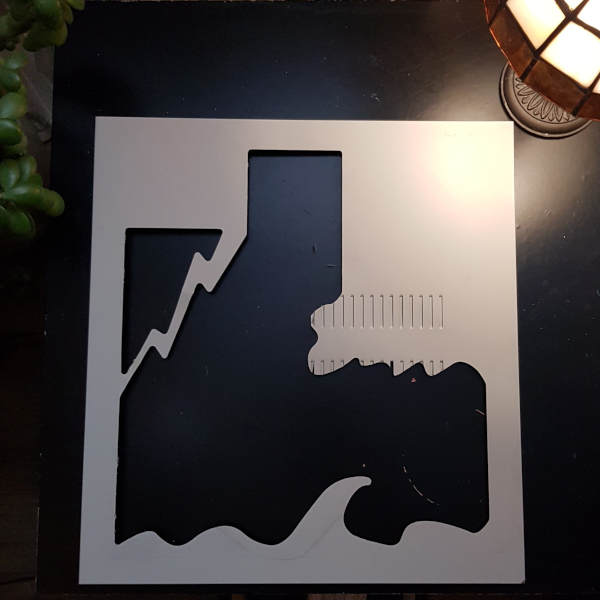

Auf der Messe wollte ich ein paar meiner schönsten Projekte vorstellen wie etwa den Seifenbutler, meine übergroßen Spirographen und Besuchern ermöglichen, eigene Schilder graviert zu bekommen, nach Bedarf sogar mit QR-Code.

Damit die Fräsarbeiten schnell von der Hand gehen, habe ich Rohlinge gefertigt, die später nur noch graviert werden mussten. Die Spirographen musste ich wegen der erforderlichen doppelseitigen Bearbeitung ebenfalls vorab fertigen.

Maschinen

Ich konnte ein paar Firmen davon überzeugen, mir Maschinen und -Teile für die Messe zu leihen:

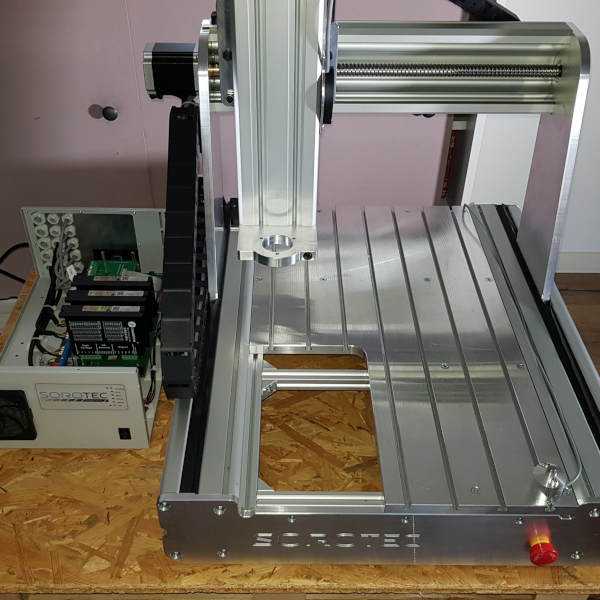

Von Sorotec borgte ich mir eine “Hobbyline4530”, deren kleinste und leichteste Maschine.

Von Sorotec borgte ich mir eine “Hobbyline4530”, deren kleinste und leichteste Maschine.

Die Firma Stritzelberger stellte mir einen zur Maschine passenden Vakuumtisch inkl. passender Pumpe zur Verfügung.

Die Firma Stritzelberger stellte mir einen zur Maschine passenden Vakuumtisch inkl. passender Pumpe zur Verfügung.

EdingCNC unterstützte bei der Einrichtung ihrer Software, lieh mir Aussteller für die aktuellste Steuerungshardware und kam schließlich sogar live an meinem Messestand zwecks Austausch vorbei.

EdingCNC unterstützte bei der Einrichtung ihrer Software, lieh mir Aussteller für die aktuellste Steuerungshardware und kam schließlich sogar live an meinem Messestand zwecks Austausch vorbei.

Das Standschild

Für das Standschild habe ich mir etwas ganz Besonderes ausgedacht: Ein Planetengetriebe! Drei bewegliche Zahnräder umkreisen hierbei ein feststehendes Sonnenrad. Um das Standschild aufhängen und das Getriebe dabei randlos behalten zu können, kam für die Planetenträger keine mittig gelagerte Achse in Frage.

Für das Standschild habe ich mir etwas ganz Besonderes ausgedacht: Ein Planetengetriebe! Drei bewegliche Zahnräder umkreisen hierbei ein feststehendes Sonnenrad. Um das Standschild aufhängen und das Getriebe dabei randlos behalten zu können, kam für die Planetenträger keine mittig gelagerte Achse in Frage.

Diese Aufgabe übernimmt ein durch das Sonnenrad verdecktes, durch drei Kugellager (Bild: Im 120°-Winkel angeordnet, montiert auf den Zähnen des Sonnenrads) gehaltenes Hohlrad. Es wird von einem Schrittmotor mit der Untersetzung 1:5 angetrieben. Das Hohlrad bietet Aufnahmen für die Planetenträger. So bekomme ich den mittleren Bereich des Sonnenrades frei und kann dort sowohl Antriebsmotor als auch Beleuchtung und Schildhalterungen unterbringen.

Ein auf meinem PeerTube-Kanal befindliches Video zeigt, wie ich das Standschild mit meiner CNC-Portalfräse fertige.

Herstellung Standschild

Verzögerungen

Wie immer bei solchen größeren Unternehmungen ging bei den Vorbereitungen auch einiges schief:

Ablösung des Vakuums bei der Fertigung der Spirographen

Die Spirographen wollte ich aus furniertem MDF herstellen, da das Material sehr schön anzusehen und gleichzeitig stabil genug ist, dass es auch bei rauer Behandlung keinen Schaden nimmt. Also habe ich 10mm starke mitteldichte Faserplatte mit Olivenholzfurnier beklebt (zeitraubend!) und es dann auf meiner Portalfräse beareitet.

Da ich ein Vakuumspannsystem verwende, ist es total wichtig, einen Mindestunterdruck zu erreichen, da mir sonst die Werkstücke nicht an Ort und Stelle bleiben. Nun ist MDF luftdurchlässig, sodass die Pumpe selbst bei noch nicht bearbeiteter Platte gut zu tun hat. Die Geometrie meines Entwurfs für die Spirographen ist nun leider so, dass die für das Spannen verbliebene Oberfläche bei der Bearbeitung immer weiter sinkt.

In letzter Konsequenz hatte ich das Problem, dass sich die Zahnräder spätestens bei der Kantenbearbeitung der Rückseite mitdrehen wollen. Sogar meine verzweifelten Versuche genügend Unterdruck aufrecht zu erhalten, indem ich großflächig Frischhaltefolie auf dem Werkstück aufbrachte, scheiterten.

So erhielt ich anstatt der geplanten zehn Spirographen nur vier - die Restlichen waren Ausschuss. Merke: MDF ist auf meinem Vakuumspannsystem nur für großflächige Werkstücke einsetzbar.

Problematische Zahnradpaarung beim Spirographen

Der erste Spirograph aus MDF war zudem leider gar nicht richtig zu gebrauchen: Ständig verklemmte sich ein Zahn auf der Flanke des Hohlrades und weigerte sich, in Eingriff zu gehen. Die Ursachen dafür liegen darin, dass ich kein Flankenspiel vorgesehen und die Zahnköpfe ohne Radius gefertigt hatte.

In der Folge muss das Zahnrad immer kräftig gegen das Hohlrad gedrückt werden, um den nächsten Zahneingriff zu ermöglichen. Rutscht das Zahnrad nur ein paar Zehntelmillimeter heraus, so blockiert es. Abhilfe: Sowohl Zahnrad- als auch Hohlradzahnköpfe mit r=3.0mm versehen und die Zahnradpaarung mit Flankenspiel von a=0.25mm konstruieren.

Falsch gravierte Schriften auf dem großen Standschild

Hier habe ich mich sogar zweimal vertan und damit leider viel Ausschuss produziert. Beim ersten Versuch hatte ich übersehen, das Zahnrad für die rückseitige Bearbeitung zu spiegeln. Ich dachte, das sei nicht nötig, weil das Zahnrad selbst spiegelsymmetrisch ist. Leider waren die Haltestifte aber nicht spiegelsymmetrisch eingelassen, sodass sich die Rückseite leider nicht in Deckung mit der Vorderseite befand.

Beim zweiten Versuch - siehe Video oben - hatte ich dies zwar behoben, jedoch vergessen, den Nullpunkt ensprechend der neuen Zentrierstiftlage auf der Rückseite anzupassen. Zum Glück habe ich das während der Bearbeitung bemerkt und konnte korrigieren.

Retro-PC Fensterfertigung

Bei einem der drei Retro-PCs habe ich die Gehäuserückseite um 180° gedreht aufs Maschinenbett gelegt. Das Fenster wurde also “verkehrt herum” gefräst, was ich erst nach Beendigung des Fräsjobs bemerkte. Zum Glück konnte mein Freund durch Feilen und Biegen der Rastnasen dafür sorgen, dass die Gehäuserückseite auch “verkehrt herum” am PC angebracht werden konnte.

Bei der Fertigung des letzten Fensters verhakte sich der Spanschutz im Gehäusefalz und brach, da ich die Maschine nicht rechtzeitig zum Stehen bekam. Dies konnte überhaupt nur passieren, weil sich der Spanschutz durch die Vibrationen bei der Bearbeitung lockerte. Merke: Die Fräse ist kein Spielzeug. Also keine Kompromisse machen oder halbgare Provisorien anbringen!

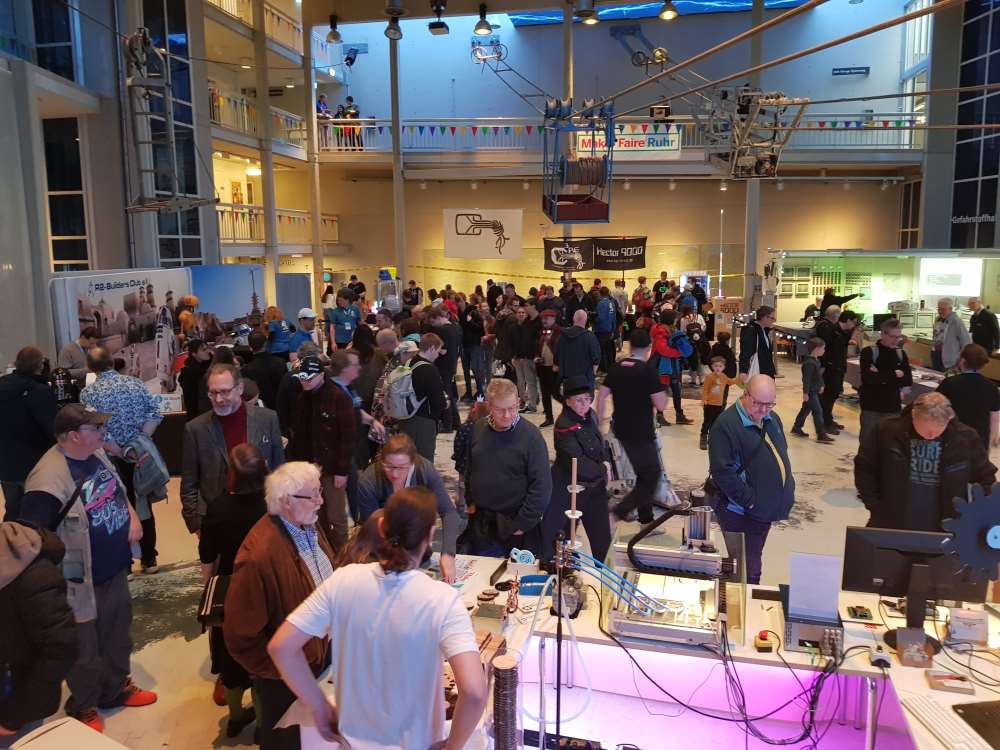

Die Maker Faire Ruhr 2024

Die Messe selber war super. Ich wurde sehr freundlich empfangen und seitens der DASA erhielt ich hervorragende Unterstützung beim Ausladen und aller weiterer Logistik. Auch der mir zugeteilte Stand war toll: Sehr groß, gut gelegen, mit ausreichend Steckdosen - was will man mehr.

Ich hatte eine Firma zu Besuch an meinem Stand, Familie und Freunde waren gekommen und sogar einige Leute aus den CNC-Foren sowie ein paar Arbeitskollegen waren extra angereist. Mehr kann ich mir nicht wünschen.

Aufbau

Beim Ausladen kam uns zum Glück ein Stapler zur Hilfe.

Unloading the CNC

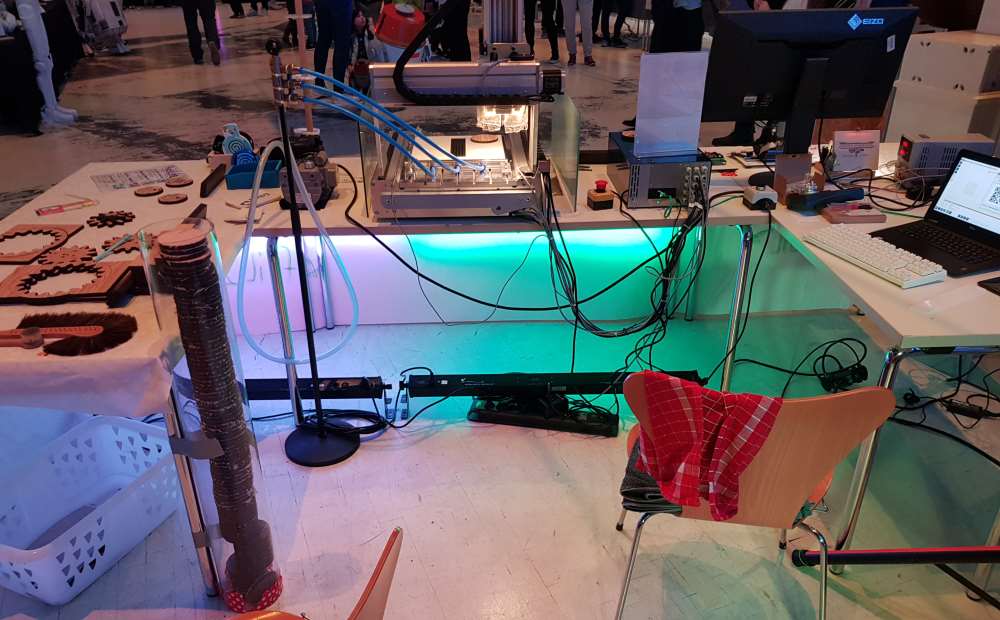

Alles Weitere war Handarbeit und nicht deutlich anders, als für ein Musikkonzert aufzubauen: Tische rücken, Stromleitungen legen, Lichtanlage montieren, Ausstellungsstücke aufbauen.

Besucher

Für meine erste Maker Faire kann ich eine positive Bilanz ziehen: Es waren echt viele Leute an unserem Stand und ich hatte kaum ein paar Minuten zum Ausruhen - ständig gab es etwas zu erzählen, meine Projekte vorzustellen oder über die ausgestellte Maschine zu sprechen. Aber genau das war es ja, was uns an diesem Format gereizt hat. Außerdem hat die Technik funktioniert, die Maschine lief problemlos und alle Dinge, die ich so lange vorher vorbereitet hatte (wie etwa das Standschild), konnten ausgestellt bzw. im Betrieb gezeigt werden.

QR-Codengrave Demonstration

Was ich beim nächsten Mal trotzdem anders machen würde

- Die Maker Faire ist vom Setup her keine Verkaufsmesse, sondern ein riesiges Show & Tell. Daher würde ich nicht nochmal einen kostenpflichtigen Verkaufsstand buchen, denn das hat sich in meinem Falle nicht gelohnt.

- Ein bis zwei Personen mehr für die Standbetreuung wären prima. Dann könnte man sich mal ablösen.

- Mehr Material für die Spirographen! Die Stifte waren am Ende der Veranstaltung komplett durch und Papier hatten wir schon Mitte des zweiten Tages keines mehr.

- Mehr Vorträge / Demos. Die Fräse lief zwar schon oft, aber es mangelte dann doch an Vorlagen und Wünschen seitens der Besucher. Beim nächsten Mal werde ich mehr eigene Designs mitnehmen und auch ohne Anfrage zu Demozwecken fertigen.

- Bessere Verweise auf die Internetpräsenz vorbereiten, denn ein QR-Code alleine hilft da nicht allen weiter.

- Mehr Kaffee: Die Versorgung mit Heißgetränken (und jetzt wo ich es schreibe, auch die mit Nahrung) war unterdimensioniert und leider auch nicht so schmackhaft, wie ich mir das gewünscht hätte. Also besser selbst Stullen schmieren und Thermoskannen mitbringen.