CNC ‘Opferplatte’

Was ist eine ‘Opferplatte’?

Eine ‘Opferplatte’ ist ein Brett, was auf dem Maschinenbett befestigt und zumeist abgeplant wird. Auf ihm wiederum werden dann die Werkstücke befestigt. Es nennt sich Opferplatte, weil die Fräser beim Durchfräsen des Werkstückes meist einige Zehntel Millimeter tiefer in das Material tauchen als es stark ist, um jegliche Fasern sicher zu trennen und die Werkstückunterseite nicht auszufransen.

Zudem können Werkstücke ohne viel Aufhebens direkt auf der Platte festgeschraubt werden. Ist die Platte einige Zeit in betrieb und droht, uneben zu werden, lässt sie sich meist noch ein paar weitere male abplanen und somit weiternutzen, bevor sie dann nach langem produktiven Einsatz erneuert werden muss.

Ein weiterer Vorteil der Opferplatte ist, dass selbst bei fehlerhaften Fräsbefehlen nicht direkt der teure Maschinentisch in Mitleidenschaft gezogen wird und zumeist sogar der Fräser diese Fehler überlebt.

Projekt-Steckbrief

- Schwierigkeitsgrad: mittel 3/5

- Kosten: ~60€

- Zeitaufwand: ~6h

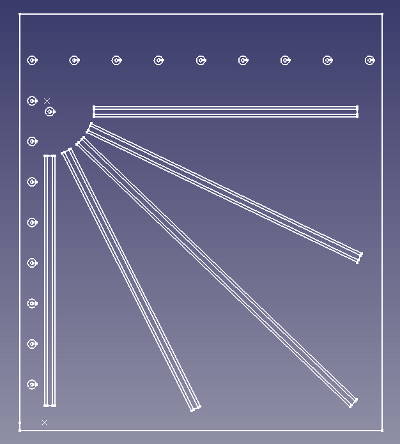

Das Design verwendet Schlitze für Hammermuttern in verschiedenen Winkeln, um eine sehr flexible Aufspannung zu ermöglichen. Es umfasst auch einen Anschlag, der die Vorbereitung bei Fertigung aus mehreren Plattenrohlingen erleichtert: Der Werkstücknullpunkt liegt immer an der gleichen Stelle, und das Einspannen gegen den Anschlag genügt meist bereits, so dass kein Niederhalten in Z-Richtung erforderlich ist. Der Anschlag hat zwei Aussparungen: Eine zur Aufnahme des Werkzeuglängensensors und eine weitere am XY-Nullpunkt, um Werkzeugkollisionen beim schnellen Positionieren zu vermeiden.

Das Design verwendet Schlitze für Hammermuttern in verschiedenen Winkeln, um eine sehr flexible Aufspannung zu ermöglichen. Es umfasst auch einen Anschlag, der die Vorbereitung bei Fertigung aus mehreren Plattenrohlingen erleichtert: Der Werkstücknullpunkt liegt immer an der gleichen Stelle, und das Einspannen gegen den Anschlag genügt meist bereits, so dass kein Niederhalten in Z-Richtung erforderlich ist. Der Anschlag hat zwei Aussparungen: Eine zur Aufnahme des Werkzeuglängensensors und eine weitere am XY-Nullpunkt, um Werkzeugkollisionen beim schnellen Positionieren zu vermeiden.

Einfache Einstellung für fast jede CNC

Die Maße, die ich genommen habe, passen für eine Basicline 0607 Portalfräsmaschine. Da ich aber ein parametrisches CAD-Tool verwende, müssen nur die Abmessungen an Ihre Maschine angepasst und einige Zeichnungsfehler behoben werden, sodass eigene Entwürfe schnell von der Hand gehen sollten.

Die Idee

Wie bereits erwähnt, muss meine Opferplatte die folgenden Kriterien erfüllen:

- Sie muss auf dem Grundrahmen der CNC-Maschine befestigt werden können (Hammermuttern / M5-Schrauben)

- Befestigungspunkt in der Nähe des XY-Nullpunkts

- T-Nuten für flexible Montage bei 0°, 22,5°, 45°, 67,5°, 90°

- Anschlag, Schnellmontage auf der Opferplatte zur Vereinfachung des Spannens und Verbesserung der Wiederholgenauigkeit

- Anschlag zur Aufnahme des Werkzeuglängensensors

- Anschlag zur Bereitstellung eines Ausschnitts am XY-Nullpunkt

- Soll auf der CNC, für die sie entwickelt wurde, herstellbar sein (bei Bedarf mehrstufig)

Entwurfsphase: CAD

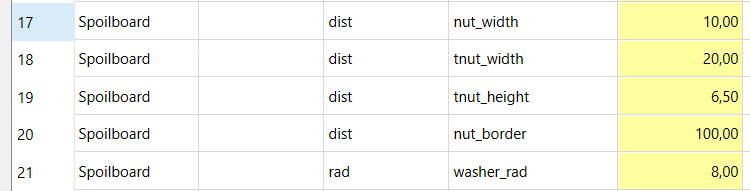

Ich begann mit einer Maßtabelle in Freecad und ein paar leeren Skizzen.

Montage am Grundrahmen

In die Tabellenkalkulation habe ich zunächst die Abmessungen des Grundrahmens und des CNC-Verfahrbereichs sowie die Parameter der Einschlagmutter, der Unterlegscheibe und des Befestigungselements eingegeben.

Ich maß die genauen Positionen der T-Muttern des Grundrahmens, an denen ich das Opferplatte befestigen wollte, und gab sie in die Kalkulationstabelle ein.

In die Tabellenkalkulation habe ich zunächst die Abmessungen des Grundrahmens und des CNC-Verfahrbereichs sowie die Parameter der Einschlagmutter, der Unterlegscheibe und des Befestigungselements eingegeben.

Ich maß die genauen Positionen der T-Muttern des Grundrahmens, an denen ich das Opferplatte befestigen wollte, und gab sie in die Kalkulationstabelle ein.

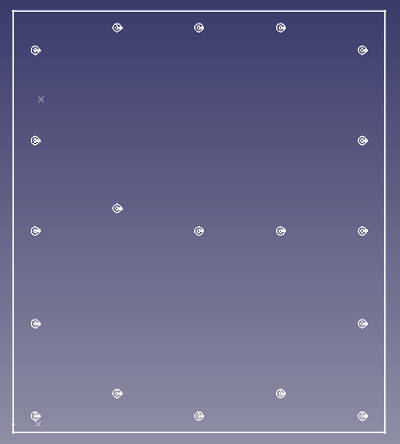

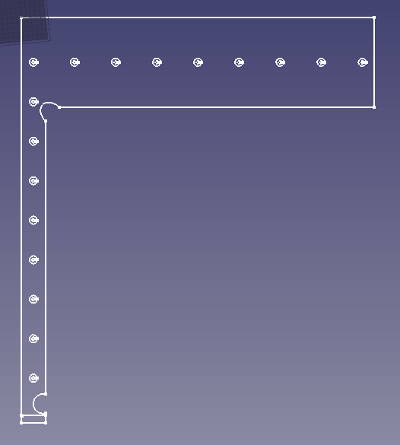

Danach öffnete ich die erste Skizze und zeichnete das Opferplatten-Rechteck, wobei ich die Abmessungen mit den Daten aus der Tabelle so hinzufügte, dass die Skizze “fully constrained” - also vollständig bestimmt ist. Ich fügte Konstruktionslinien hinzu (d. h. Linien, die in der endgültigen Zeichnung nicht zu sehen sind, aber dazu dienen, Zwangsbedingungen zu verankern, Linien zu zeichnen oder die Symmetrie innerhalb einer Zeichnung zu markieren), wo die Zentren der T-Muttern des Grundrahmens positioniert sind.

Weiter fügte ich konzentrische Kreise für Unterlegscheibensenkungen und Durchgangslöcher in gleichmäßigen Abständen hinzu. Sie werden später die Befestigungselemente und ihre Unterlegscheiben aufnehmen. Über ihre endgültige Position auf der Y-Achse habe ich noch nicht entschieden, da die T-Muttern der Opferplatte einige dieser Befestigungspunkte beeinträchtigen würden.

Die CNC-Bearbeitung für diese Skizze muss auf der “Oberseite” der Opferplatte durchgeführt werden.

Schlitze für T-Muttern und Befestigungspunkte für den Anschlag

Nun war es wieder an der Zeit, der Tabelle einige Daten hinzuzufügen: T-Nut-Parameter, Winkel, Randbreite wie folgt:

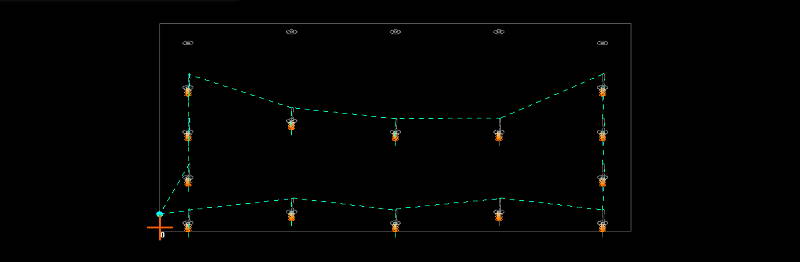

Zunächst musste ich auf dem Opferplatte Konstruktionslinien hinzufügen, um den Verfahrbereich der CNC zu markieren. Danach musste ich etwas Platz für den Anschlag reservieren. Erst dann konnte ich mit dem Zeichnen und Positionieren der T-Nuten beginnen, die jeweils unterschiedliche Winkel und Längen hatten, je nachdem, welchen Rand ich aus Stabilitätsgründen beibehalten wollte.

Zunächst musste ich auf dem Opferplatte Konstruktionslinien hinzufügen, um den Verfahrbereich der CNC zu markieren. Danach musste ich etwas Platz für den Anschlag reservieren. Erst dann konnte ich mit dem Zeichnen und Positionieren der T-Nuten beginnen, die jeweils unterschiedliche Winkel und Längen hatten, je nachdem, welchen Rand ich aus Stabilitätsgründen beibehalten wollte.

Jede T-Nut erhielt eine Symmetrie-Konstruktionslinie, um die herum zwei Rechtecke zur Markierung der Schlitz- und Falzschultern liegen.

Jede T-Nut erhielt eine Symmetrie-Konstruktionslinie, um die herum zwei Rechtecke zur Markierung der Schlitz- und Falzschultern liegen.

Dann fügte ich Senkungen für Schraubmuttern hinzu, die später den Anschlag am Rand der Opferplatte halten werden. In ihrer Mitte sind Durchgangsbohrungen für die Befestigungselemente vorgesehen.

In einem letzten Schritt passte ich die Positionen der Löcher in der Skizze für die Grundrahmenbefestigung an, wo sie mit den Schlitzen für die T-Muttern kollidierten.

Die CNC-Arbeit für diese Skizze wird auf der “Unterseite” der Opferplatte ausgeführt - die Hammermuttern funktionieren nur, wenn sie von unten greifen.

Anschlag

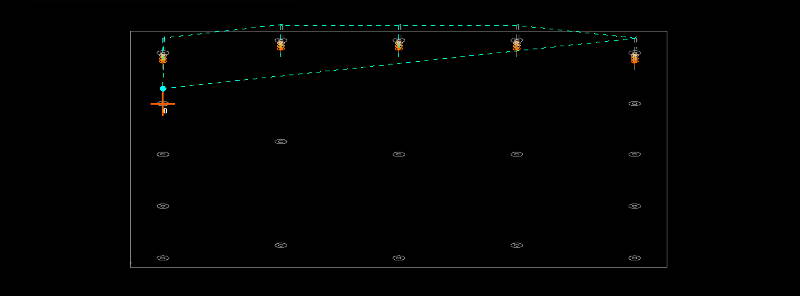

Hier müssen nur noch einige weitere Daten in das Tabellenblatt eingefügt werden: Ellipsoidabmessungen für den XY-Nullpunktausschnitt, den Werkzeuglängensensor und die Breite des Anschlags auf der Y-Achse. Seine Abmessungen auf der X-Achse waren bereits durch den Verfahrbereich der Maschine vorgegeben.

Hier müssen nur noch einige weitere Daten in das Tabellenblatt eingefügt werden: Ellipsoidabmessungen für den XY-Nullpunktausschnitt, den Werkzeuglängensensor und die Breite des Anschlags auf der Y-Achse. Seine Abmessungen auf der X-Achse waren bereits durch den Verfahrbereich der Maschine vorgegeben.

Das Zeichnen des Anschlags war einfach, da ich mit dem Werkzeug “Kante verbinden” Positionen von Linien aus anderen Skizzen importieren konnte. Der Anschlag ist ein eigener “Job” mit einem eigenen physischen Teil auf der CNC, und er wird nur auf der Oberseite gefräst.

Planungsphase: CAM

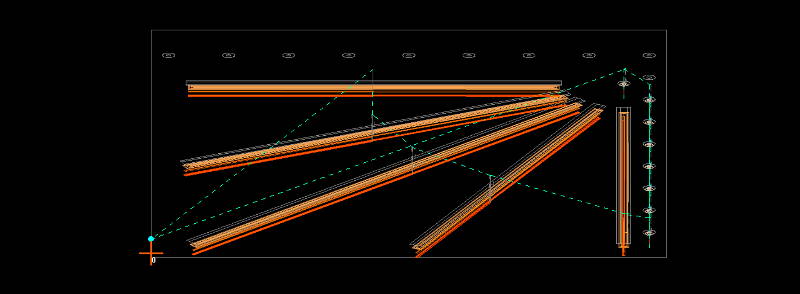

Jetzt kam der schwierige Teil: Statt drei Jobs wie oben angegeben, brauchte ich eigentlich sechs. Das liegt daran, dass der Verfahrbereich der CNC kleiner ist als die Abmessungen der Opferplatte. Außerdem plante ich mit Rohlingen, die bereits die richtigen Umrissmaße hatten, damit ich sie auf die Maschine einpassen konnte.

Der erste Teil dieser Arbeit bestand darin, Senkungen und Löcher für das untere Ende der Opferplatten-Halterungen zu schaffen. Ich setzte den Nullpunkt ganz unten links auf der Maschine (X0, Y-max), damit ich sicher sein konnte, dass die relativen Koordinaten passen würden.

Für den oberen Abschnitt wurde das oberste Loch auf der linken Seite als XY-Referenznullpunkt verwendet, der in der vorherigen Arbeit erstellt wurde. Auf diese Weise konnte ich das Material flexibler einspannen.

Ich wiederholte diese Vorgehensweise für die beiden anderen Jobs.

Für die T-Nut Schlitze musste ich die Skizze spiegeln und mein Material um die Y-Achse drehen, da die Unterseite der Opferplatte hier bearbeitet werden musste. Das könnte man auch in CAM machen, aber ich zog es vor, für diese Aufgabe schnell wieder ins CAD zu wechseln.

Für all diese Arbeiten habe ich einen 6-mm-Holzfräser mit 2 Schneiden und einer Fräserlänge von 21mm verwendet. Da dies meine allerersten Schritte mit einer CNC waren, habe ich mit sehr konservativen Parametern für dieses Werkzeug geplant: S24000U/min, F2800mm/min, Z+=6mm, XY+=85%.

Ich habe den ersten Job sogar “in der Luft” ausgeführt, um sicherzugehen, dass ich alles richtig eingestellt hatte.

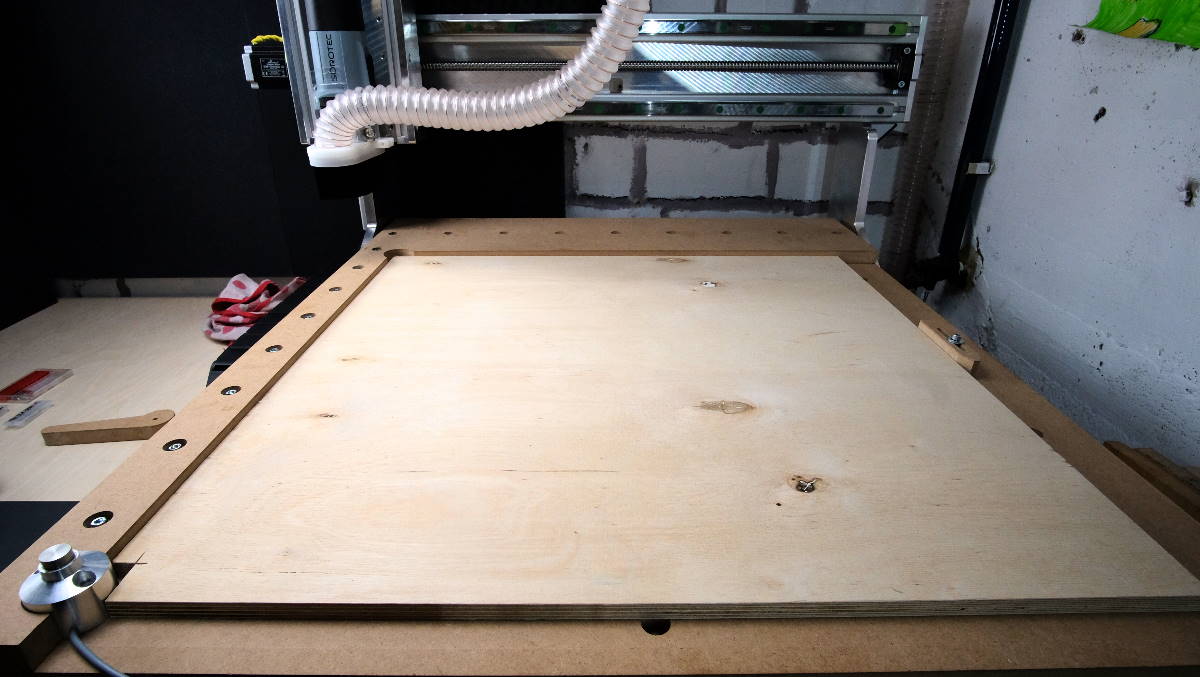

Ausführung

Ich war ratlos, als ich das Material endlich auf dem Maschinenbett hatte: Wo sollte ich das bloß einspannen? Die Seiten waren durch das Portal belegt, was sich ja bewegen würde. An der Rückseite der Maschine ist bereits die Kellerwand… Würde es also ausreichen, das Werkstück nur an der Vorderseite einzuspannen? Und da ich ganz durchfräsen wollte, sollte ich eine weitere Opferplatte unter meiner Opferplatte anbringen, damit ich nicht versehentlich in das Maschinenbett schnitt?

Ich beschloss, dass diese Einwände berechtigt seien, und wartete, bis das Wochenende vorbei war, um etwas Altholz und mehr doppelseitiges Klebeband zu kaufen.

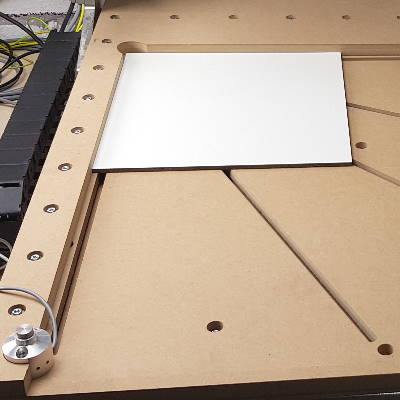

So habe ich niedergehalten: Standard-Zwingen unten, doppelseitiges Klebeband oben. Hat sehr gut funktioniert.

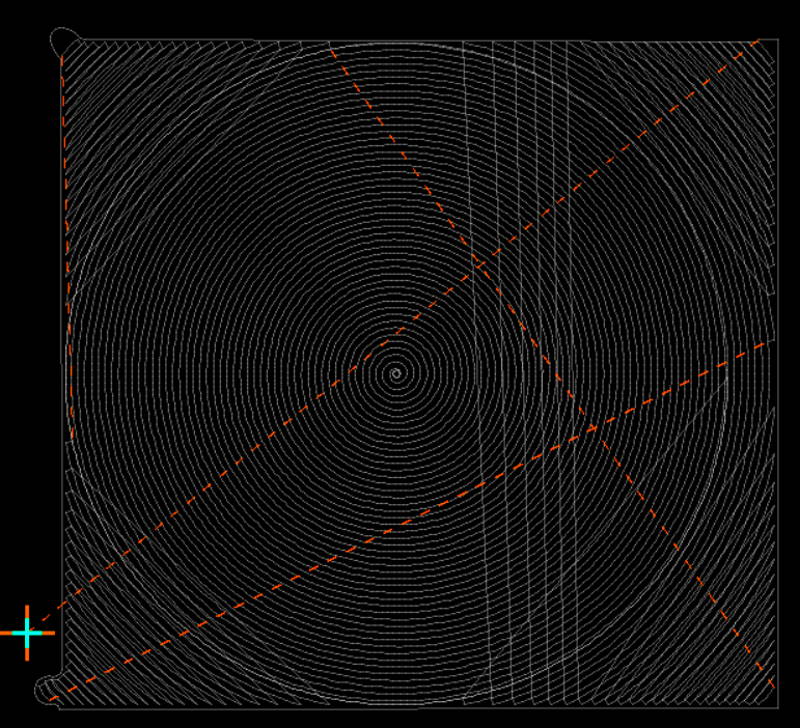

Bevor ich den Rahmen endgültig auf der Opferplatte befestigte, habe ich ihn mit einer “Spiral”-Strategie abgeplant. Es genügte bereits Z=0,3mm tief zu fräsen. Dabei kam ein 14-mm-Planfräser bei einer Geschwindigkeit von nur 5500U/min zum Einsatz. Fast 30 Minuten vergingen während der Ausführung. Das Ergebnis war eine Oberfläche, die so glatt war wie die des Originalmaterials.

Bewertung

Zum Glück hat am Ende alles geklappt. Wie sauber der die Schnitte sind! MDF und scharfe Schaftfräser scheinen gut miteinander zu harmonieren. Hinweis: Für Arbeiten in MDF braucht man eine wirklich gute Absaugung, da bei der Bearbeitung atemberaubende Mengen an Staub entstehen.

Zum Glück hat am Ende alles geklappt. Wie sauber der die Schnitte sind! MDF und scharfe Schaftfräser scheinen gut miteinander zu harmonieren. Hinweis: Für Arbeiten in MDF braucht man eine wirklich gute Absaugung, da bei der Bearbeitung atemberaubende Mengen an Staub entstehen.

Mit der Gesamtqualität bin ich sehr zufrieden. Jeder einzelne Befestigungspunkt an Maschinenbett und Anschlag passt, und der Werkzeuglängensensor sitzt gut in seiner Aussparung.

Es gibt zwei Dinge zu bemängeln: Der von mir verwendete Schaftfräser ist sehr laut und gibt ein unangenehmes kreischendes Geräusch von sich, dem ich sogar einen Blogbeitrag gewidmet habe. Zweitens habe ich mich in meinem CAM-Tool nicht ausreichend um die Fräsrichtung gekümmert. Auf diese Weise entschied sich das CAM-Tool, einen Durchgang im Gegenlauf und einen weiteren im Gleichlauf durchzuführen (der Schlitz war so breit wie das Werkzeug, für das CAM-Tool ist es also beides Gleichlauffräsen, nur die “Seite” des Werkzeugeingriffs ändert sich). Der Unterschied ist ein sehr kleiner, aber spürbarer Grat an der Kante des Anschlags.

Mit dieser Opferplatte kann ich jetzt Platten bis zu einer Größe von 620 mm x 620 mm bearbeiten!

Nun, ein Manko ist noch der Werkzeuglängensensor. Er ragt in den Arbeitsbereich hinein, was ein Problem darstellt, wenn ich große Werkstücke bearbeiten will und Werkzeugwechsel geplant sind: In diesem Fall verwende ich Makros zur Messung der Werkzeuglänge, weshalb ich den Sensor nicht entfernen möchte. Als Iteration könnte ich den Anschlag so überarbeiten, dass er den Sensor vollständig umschließt.

Vielleicht.

Später.