Spirograph

Der Spirograph

Spirographen sind mathematische Spielzeuge. Mit ihrer Hilfe kann man ganz leicht sich wiederholende Kurven zeichnen. Die einfachste Version besteht aus einem Zahnrad, das auf der Innenseite eines feststehenden Zahnkranzes läuft. Das Zahnrad hat ein paar Löcher, in die die Spitze eines Stiftes passt. Die Löcher befinden sich außerhalb der Mitte des Zahnrads, so dass beim Drehen des Rads im Inneren des Hohlrads parabolische Formen entstehen.

Die Anzahl der Umdrehungen, die nötig sind um eine geschlossene Form zu zeichnen, hängt vom Verhältnis der Zahnanzahl zwischen den beiden Zahnrädern ab.

Version 0

Der erste Entwurf haben wir gemeinsam mit den Jungs von CADasCAM in der Werkhalle erstellt. Es handelt sich um eine 14:9-Zahnkombination. Das kleinste gemeinsame Vielfache (auch KGV genannt) der beiden Zahnräder beträgt 126, was zu Zeichnungen mit vielen (126 / 9 = 14) Kanten führt. Wir entschieden uns für Aluminium als Material.

Fräsen von Spirograph_V0 auf einer übertakteten CompactLine CNC

Die Fertigung war erfolgreich und die Räder ließen sich von Zahn zu Zahn platzieren aber leider nicht drehen, weil der nächste Zahn des inneren Zahnrads nicht auf die Flanke, sondern auf den Kopf des Hohlradzahns traf. Die Krümmung des Hohlrads hatten wir nämlich nicht berücksichtigt, sodass die langen Zahnköpfe zu eng zusammen standen.

Version 1

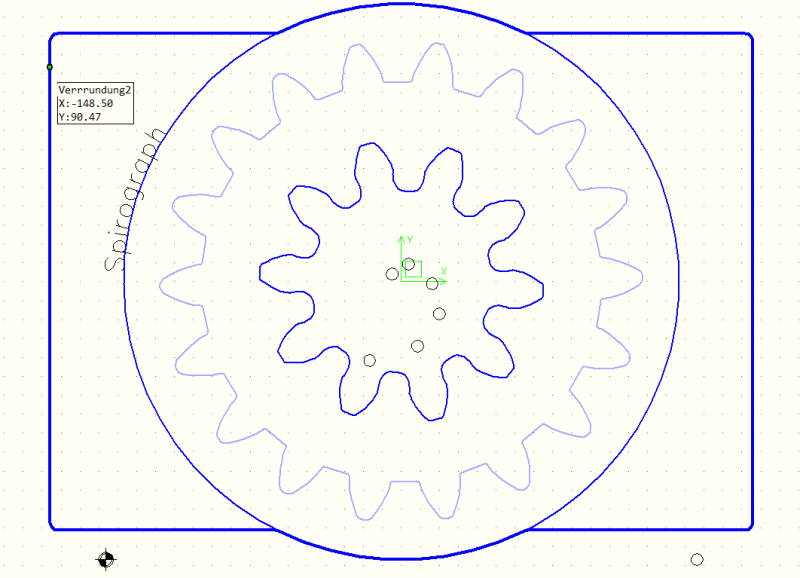

Als der Workshop vorbei war, nahm ich den Entwurf mit nach Hause und versuchte ihn zu verbessern. Ich kürzte die Zahnköpfe des Hohlrads, um das vorherige Problem zu beheben und fügte Verrundungen hinzu, damit die Zahnräder nicht so schwergängig ineinander griffen.

Ich habe den Entwurf in

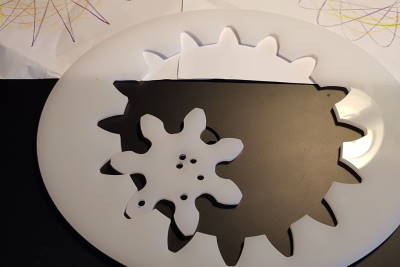

Ich habe den Entwurf in 18mm Buche Leimholz gefräst. Ich verwende eine zweiseitige Bearbeitung, weil sich das Anfasen von Hand auf der Rückseite bei diesen komplexen Formen als etwas mühsam erwies. Dazu schneide ich nicht komplett durch das Material, sondern lasse unten eine 1mm dicke “Zwiebelhaut” stehen, die alles an ihrem Platz hält für den zweiten, rückseitigen Bearbeitungsvorgang.

Danach wird das Werkstück gedreht, sodass die Unterseite oben ist. So können die Kanten der Unterseite abgeschrägt werden. Dabei durchbohrt der Fräser die “Zwiebelhaut” und schneidet die Werkstücke praktisch aus dem Rohmaterial heraus, sodass ich sie nur noch vom Maschinenbett nehmen muss. So waren nur die Grate abzuschleifen, was weniger als fünf Minuten manuelle Nacharbeit erforderte.

Aber es passte immer noch nicht. Diesmal, weil die Flanken des inneren Rades zu breit waren. Das hatte zur Folge, dass sie nicht die volle Eingriffstiefe zuließen was wiederum dazu führte, dass der nächste Zahn des Innenrads erneut auf den Zahnkopf des Zahnkranzes traf.

Aber es passte immer noch nicht. Diesmal, weil die Flanken des inneren Rades zu breit waren. Das hatte zur Folge, dass sie nicht die volle Eingriffstiefe zuließen was wiederum dazu führte, dass der nächste Zahn des Innenrads erneut auf den Zahnkopf des Zahnkranzes traf.

Version 2

Ich habe herausgefunden, dass in Version_1 das kleine Zahnrad eine positiven “Zahnprofilverschiebung” hatte, während der Innenkranz auf Null belassen wurde. Das konnte überhaupt nicht funktionieren, also habe ich es korrigiert. Ich habe auch die konkaven Radien beider Räder größer geplant, sodass ein 6mm-Schaftfräser in der Lage sein würde, alle Details richtig herauszuarbeiten. Schließlich fügte ich etwas Spiel für die Zahnflanken hinzu und sorgte für mehr Platz am Zahnfuß, damit die Zähne besser ineinander greifen.

Um dem inneren Rad mehr Platz zu geben, habe ich die Zahnradkombination auf 16/7 verändert, was dann

Um dem inneren Rad mehr Platz zu geben, habe ich die Zahnradkombination auf 16/7 verändert, was dann 112 / 7 = 16 Schleifen zeichnen wird (noch engere Darstellung), bevor sich das Muster wiederholt.

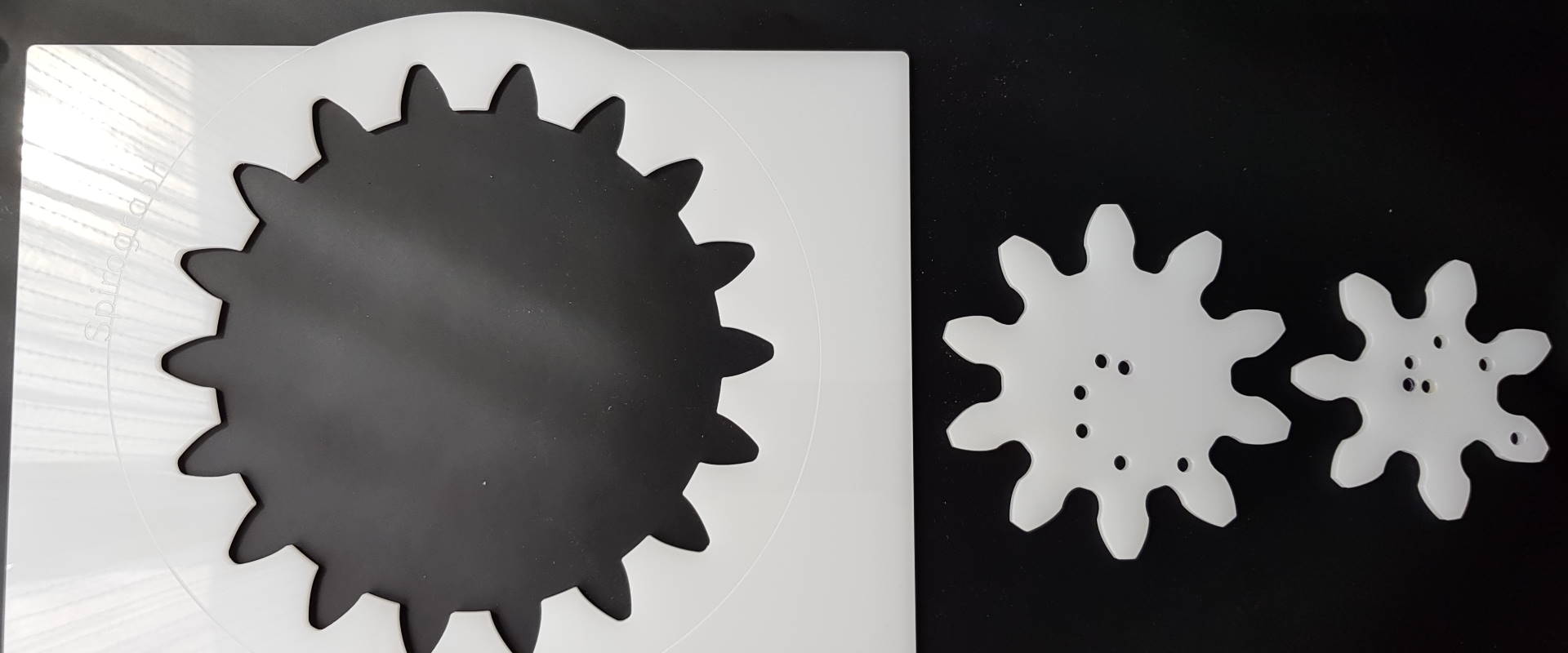

Diesmal habe ich es aus 5mm extrudiertem Acryl (PMMA), opak weiß, gefertigt. Ich wählte eine ähnliche zweiseitige Frässtrategie wie oben beschrieben, fügte aber einen Schlichtlauf hinzu, um die Kantenqualität zu verbessern. Folgende Parameter kamen zur Verwendung:

| Fräser, Material: PMMA (Acryl) | Werkzeugtyp | Zahn | Durchmesser [mm] | Drehzahl [U/min] | Vorschub [mm/min] | Z+ [mm] | XY+ [mm] |

|---|---|---|---|---|---|---|---|

| VHM-Habichtschnabel FSECO1 | Schruppen | 1 | 4 | 24000 | 3000 | 8 | 3,6 |

| FSAC Acrylschneider poliert | Schlichten | 1 | 4 | 26000 | 3000 | 8 | 0,2 |

| Hartmetall Kegel 90° FEF | Fasen | 3 | 10 | 15000 | 5000 | 3 | 3 |

Und es funktionierte einwandfrei 😄. Die Schnittqualität war sehr gut. An manueller Nacharbeit blieb mir weniger als eine Minute Arbeit zum Entgraten.

Aktualisierte Zahnparameter ermöglichen reibungslosen Eingriff

Aber es gab noch Raum für Verbesserungen:

- Löcher direkt in den Zähnen machen keinen Sinn, weil sich das innere Rad bei Eingriff dieses Zahns nicht mehr durch den Stift weiterdrehen lässt

- 5mm Löcher sind etwas zu klein, um alle Arten von Buntstiften unterzubringen

- 16 Zähne

modul10sind nicht genug, um ein DIN A4-Papier zu füllen - Die elliptische Form sieht schön aus, ist aber etwas schwer festzuhalten

Deshalb habe ich einen weiteren Schritt in der Entwicklung gemacht:

Version 3

Eine kleine Aktualisierung gegenüber Version_2, dieses Mal mit einer 18/10-Paarung (KGV von 90, also 9 Schleifen pro Durchlauf). Ich habe die Lochabstände in Form einer Fibonacci-Spirale überarbeitet, um ausdrucksstärkere Designs zu erzeugen. Schließlich habe ich den Umriss an die Größe von DIN A4-Papier angepasst, so dass die Entwürfe nun zentriert sind.

Für die Herstellung habe ich dieselben Parameter wie bei der vorherigen Version verwendet. Wie gut das Ergebnis geworden ist! Ich frage mich, ob ich die letzten 5% an Qualität herausholen kann, indem ich die Grate ganz vermeide. Der Grat entsteht, wenn der konische Fräser die Unterseite des Materials durchsticht, um den endgültigen Ausschnitt auf meinem Vakuumtisch herzustellen. Ich muss also in Zukunft etwas “tiefer” fräsen als das verbliebene Material stark ist. Der Hersteller der Fräser empfahl mir im Nachgang, Vorschub und Drehzahl bei Arbeit in Acrylglas für die Fasenfräser zu senken, wenn der Zielvorschub wegen ständiger Beschleunigungs- und Abbremsvorgänge nicht erreicht werden kann.

Für die Herstellung habe ich dieselben Parameter wie bei der vorherigen Version verwendet. Wie gut das Ergebnis geworden ist! Ich frage mich, ob ich die letzten 5% an Qualität herausholen kann, indem ich die Grate ganz vermeide. Der Grat entsteht, wenn der konische Fräser die Unterseite des Materials durchsticht, um den endgültigen Ausschnitt auf meinem Vakuumtisch herzustellen. Ich muss also in Zukunft etwas “tiefer” fräsen als das verbliebene Material stark ist. Der Hersteller der Fräser empfahl mir im Nachgang, Vorschub und Drehzahl bei Arbeit in Acrylglas für die Fasenfräser zu senken, wenn der Zielvorschub wegen ständiger Beschleunigungs- und Abbremsvorgänge nicht erreicht werden kann.

Außerdem ist mir aufgefallen, dass die Maschine Rattermarken erzeugt, wenn sie bei “G01”-Bearbeitungen auf die Zielgeschwindigkeit beschleunigt. Ich vermute, dass dies auf die begrenzte Steifigkeit des Rahmens zurückzuführen ist. Es ist nur unter einem bestimmten Winkel sichtbar, aber nicht spürbar.

Außerdem ist mir aufgefallen, dass die Maschine Rattermarken erzeugt, wenn sie bei “G01”-Bearbeitungen auf die Zielgeschwindigkeit beschleunigt. Ich vermute, dass dies auf die begrenzte Steifigkeit des Rahmens zurückzuführen ist. Es ist nur unter einem bestimmten Winkel sichtbar, aber nicht spürbar.

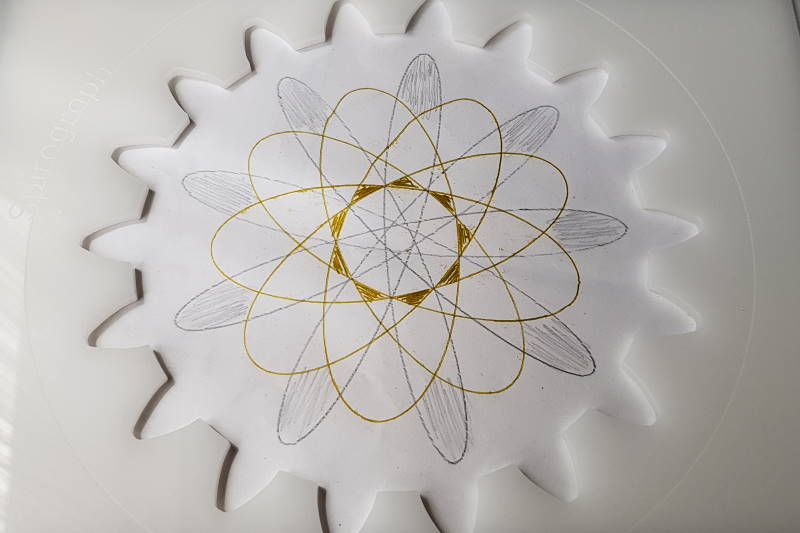

Das fertige Produkt sieht dann so aus. Durch die Fasen und abgerundeten Kanten liegt es sehr angenehm in der Hand. Die Zahnräder laufen mühelos und die 18/10-Zahnradkombination hat so viele Zähne, dass auch Kinder kein Problem damit haben, die Formen herzustellen (ausprobiert).

Und schließlich bin ich auch damit zufrieden, wie die Zeichnungen aussehen. Mit kräftigen Strichen und groß genug (15x15cm). Die Linien stehen nicht zu eng zusammen. Die höhere Anzahl von Löchern, die das größere innere Rad erlaubt, hilft auch dabei, eine größere Vielfalt an Figuren zu erzeugen.

Ich habe die Versionen 2 sowie 3 einer nahegelegenen Schule sowie einem Kindergarten gespendet. Bin gespannt, wie sie im Alltag damit zurechtkommen.

Lust auf einen Nachbau bekommen?

Das ist kein Problem. Hier steht ein ZIP-Ordner zum Download bereit.

Was ist im Ordner enthalten?

- CADasCAM Projekt, das alle Arten von Zahnradpaarungskonfigurationen ermöglicht

- Zeichnungsdateien (DXF) für das Fräsen von Vorder- und Rückseite

- EstlCAM Projektdateien zusammen mit meiner Werkzeugdatenbank

- CNC-Betriebsdateien (

tap), die zu meiner Maschine passen - Ein Readme (

txt), das den XY-Nullpunkt und die erforderlichen Offsets definiert

Kostet es etwas?

Nein. Beachten Sie, dass die von mir verwendete Lizenz das Paket zu “freier Software” macht. Bitte kontaktieren Sie mich jedoch, falls Sie die Entwürfe gewerblich verwenden möchten.

Haftungsausschluss

Wie üblich stehen die Dateien kostenlos zum Download zur Verfügung. Im Gegenzug übernehme ich keine Verantwortung oder Haftung für deren Inhalt.

WARNUNG ⚠️

Diese Dateien bieten oder ermöglichen die Ausgabe von G-Code-Anweisungen für echte Maschinen, die in der physischen Welt tatsächlich Dinge tun. Es könnten Code-Fehler oder Bugs enthalten sein, die möglicherweise zu Maschinenabstürzen oder Schlimmerem führen können. Ich übernehme keine Haftung für Arbeitsunfälle, Systemausfälle, Geräteausfälle, Produktionsausfälle, Ablaufstörungen oder andere negative Auswirkungen, die durch die von mir zur Verfügung gestellten Dateien verursacht werden könnten.

HINWEIS ℹ️

Es liegt in der Verantwortung des Maschinenbetreibers, den G-Code sorgfältig zu prüfen und sicherzustellen, dass er auf der jeweiligen Maschine wie vorgesehen funktioniert und keinen Schaden verursacht.

Update

Ein paar weitere sehr schöne Spirographen habe ich Anfang 2024 für die Maker Faire angefertigt. Das Grundmaterial ist mitteldichte Faserplatte (MDF), auf welche ich eine Lage Olivenholzfurnier aufgebracht habe.