Graustufenbilder mit der CNC fräsen

Bis jetzt habe ich Bilder stets als Gravuren in Volltonfarben erstellt. Damit lassen sich Texte wie diesen hier, aber auch Zeichnungen und Bilder kontrastreich und hübsch fertigen.

Das Ziel

Bei der Volltondarstellung können viele Details nicht abgebildet werden. Nun möchte ich aber ein echtes Foto ins Material bringen. Idealerweise soll dies zügig, ohne manuelle Nacharbeit und mit hoher Bildqualität passieren.

Mein CAM-Werkzeug stellt hierfür eine “Halbtonbild”-Funktion zur Verfügung, mit der ich im Folgenden herumexperimentiere. Auch hier ist es wieder so, dass selten direkt gute Ergebnisse aus der Maschine fallen. Außerdem sind die Erzeugung solcher Abbildungen sehr zeitintensiv, und Fehlversuche folglich “teuer”.

Daher gebe ich am Ende des Artikels ein paar Tipps und Tricks, mit deren Hilfe recht schnell gute Ergebnisse erzielt werden können.

Ein wenig Farbwissen: Rasterverfahren

Das Problem, einen ganzen Farbraum mit nur wenigen verfügbaren Farben abbilden zu wollen, ist schon hunderte Jahre alt. Während Farbverläufe durch Mischen von Farben in der analogen Welt und auch am Bildschirm mittels unterschiedlicher Luminanzwerte der drei Farbkanäle in Pixeln hervorragend dargestellt werden können, stehen bei längst nicht jeder Anwendung eine große Anzahl Farben zur Verfügung.

Drucker zum Beispiel1. Sie haben meist nur die drei Grundfarben cyan (C) - ein Türkiston, magenta (M) - ein Pinkton, yellow (Y) - gelb sowie key (K) - meist Schwarz - zur Verfügung. Hieraus müssen sie dann die Illusion aller möglicher Farben erzeugen, denn sie können die Pigmente wegen ihrer hohen Deckkraft nicht mischen. Ansonsten würde der zuletzt aufgebrachte Farbton dominieren oder die Farbe würde schlicht verlaufen. Hieraus ergibt sich die Notwendigkeit, Rasterverfahren einzusetzen.

Halftones (Halbtonbild)

Eines dieser Rasterverfahren heißt halftone. Hierbei wird durch Farbpunkte oder -Muster unterschiedlicher Strichstärke ein Farbton simuliert, welchen das Auge ab einem gewissen Abstand nicht mehr auflösen kann und daher gemeinsam mit dem umgebenen Freiraum und gegebenenfalls anderen Farbpunkten zu einem Tonwert “mittelt”.

Dieses Verfahren eignet sich für die Fertigung mittels CNC-Fräse, sofern die Oberfläche des zu bearbeitenden Werkstücks eine andere Farbe besitzt als das Kernmaterial.

Für Halftones existieren viele verschiedene Erzeugungsverfahren, bei denen sich Anordnung der Punkte, Striche, Musterform usw. teils stark unterscheiden. Auf der CNC bestimmen das verwendete Gravurmaterial, die benötigte Auflösung und das gewünschte Werkzeug das Verfahren, da sich nicht mit jeder Kombination eine gute Qualität erreichen lässt.

Dithering

Dithering wird eher bei der Darstellung auf Bildschirmen verwendet. Hierbei variiert nicht wie beim Halbtonverfahren Stärke bzw. Größe von Farbpunkten oder Mustern, sondern die räumliche Verteilung andersfarbiger Punkte, welche in die Grundfarbe gesprenkelt werden. Dadurch entsteht der Eindruck einer Mischfarbe.

Auch hier gibt es wieder verschiedene Erzeugungsverfahren: Diffusion, Rauschen, Muster, Floyd-Steinberg-Algorithmus…

Materialauswahl

Hier habe ich eine Menge ausprobiert. Am Besten eignen sich Materialien mit homogener Zusammensetzung und hohem Kontrast zwischen Oberflächen- und Kernfarbe. Zudem sollte die Schichtdicke des Oberflächenmaterials nicht zu groß ausfallen, da sie komplett durchstochen werden muss und dann schnell sehr große Einzelpunkte erforderlich werden. Die Oberfläche ist idealerweise mattiert, denn Seiden- Metall- oder Hochglanz erzeugen eine Blickwinkelabhängigkeit, bei der die Erkennbarkeit des Motivs leidet.

Außerdem sollte das Material komplett plan zur Fräsfläche sein, da die Punktgröße sonst unerwünscht stark variiert.

Geeignete Materialien 👍

| Kernmaterial | Beschichtung | Besonderheit |

|---|---|---|

| Mitteldichte Faserplatte | Grundierung + Lack | Fräsbahn nicht überlappen |

| Aluverbundmaterial | Lack oder Folie | Max. 0.18mm tief fräsen |

| Acrylglas (PMMA) | Lack oder Folie | XT verwenden (Dickentoleranz) |

Am wenigsten Aufwand macht mir die Verarbeitung von fertig lackiertem Aluverbundmaterial. Hier ist praktisch keine Vor- und Nacharbeit erforderlich. Es ist aber darauf zu achten, die Frästiefe auf 0.18mm zu begrenzen. Sonst wird der PU-Kern deformiert oder es entstehen Ausrisse.

Das Aufbringen einer Folie kann eine gute Lösung sein, wenn man den Zeitaufwand eines Farbauftrags scheut. Ich selbst bin leider nicht besonders geschickt im Umgang mit Folie. Ständig erzeuge ich Luftblasen oder Einschlüsse kleinster Staubkörnchen. Nach dem Fräsvorgang sind die dadurch entstandenen Defekte im Höhenprofil deutlich anhand zu großer Löcher im Material zu erkennen.

Ungeeignete Materialien 👎

Die hier aufgelisteten Materialien eignen sich meiner Meinung nach so nicht gut zum Erzeugen von Halbtonbildern. Ich habe ein paar Bilder misslungener Versuche hier abgelegt. Oft liegt ein Grund für Fehlschläge in einer für das Material zu hoch gewählten Bildauflösung.

| Kernmaterial | Beschichtung | Grund |

|---|---|---|

| Mitteldichte Faserplatte | Furnier | Zu hohe Schichtdicke |

| Mitteldichte Faserplatte | Metallfolie | Papierkern der Metallfolie ist weiß |

| Aluverbundmaterial | Metall, gebürstet | Material “matscht”, Auflösung schlecht |

| Aluverbundmaterial | Keine, PU-Kern | Alu in Kern gedrückt, Auflösung mies |

| Weiche Alu-Legierungen | Lack oder Folie | Aluminium verschmiert, Auflösung mies |

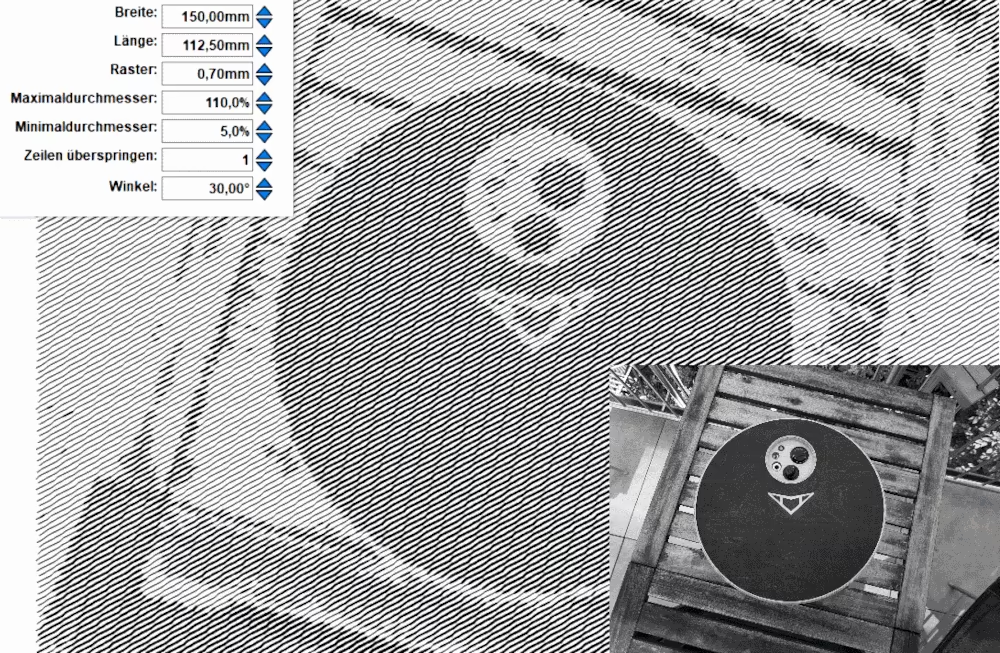

Hier experimentiere ich mit der Bildpunktdichte. Im unteren Bereich habe ich sie zu eng angeordnet, sodass sich die Beschichtung beim Fräsen löst. Auf meiner Gravur-CNC benötigt ein solches Bild auf einer Platte mit den Maßen

Hier experimentiere ich mit der Bildpunktdichte. Im unteren Bereich habe ich sie zu eng angeordnet, sodass sich die Beschichtung beim Fräsen löst. Auf meiner Gravur-CNC benötigt ein solches Bild auf einer Platte mit den Maßen15x10cm trotz Übertaktung etwa 15 Minuten. Das Material ist wegen des Metallglanzes, der Ausrissgefahr, einer kaum erreichbaren Flächenverleimung und der hohen Schichtdicke nicht gut für solch hohe Auflösungen geeignet.

Halbtonbilder: Anforderungen an die CNC

Das Problem hängt hier ausnahmsweise mal nicht mit Haltekräften, Fräskräften oder Schwierigkeiten beim Niederhalten zusammen. Im Gegenteil, beim Fräsen von Bildern werden außerordentlich geringe Kräfte aufgebracht, und die zumeist in Z-Richtung, wo die Maschinen eine Stabilitätsreserve besitzen.

Die Komplexität der Jobs stellt das Problem dar. Das Portal muss große Strecken zurücklegen und auf dem Weg ständig bremsen und beschleunigen. Endstufen, Schrittmotoren und Lager der Linearspindeln sind hierdurch stark belastet.

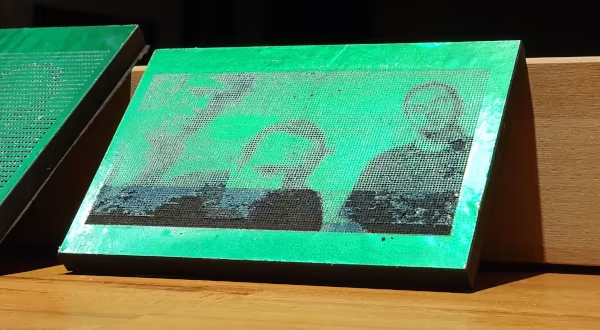

Wellen/Striche/Linien

Im Linienverfahren fährt die Maschine ein Bild zeilenweise ab. Helligkeitsinformationen werden dabei üblicherweise per Frästiefe übertragen. Damit ergeben z.B. besonders dunkle Bereiche breitere Schnitte, welche dann im Schatten liegen. Dieses Verfahren eignet sich prima bei Fräsungen in Schaumstoffen, MDF und Acrylglas. Sie lassen sich außerdem recht zügig durchführen, da die Maschine im Materialeingriff bleibt und lediglich für Zeilensprünge Positioniervorgänge erforderlich sind.

Punktverfahren

Hier wird die Größe von Punkten verändert, sodass mal größere und mal kleinere Vertiefungen im Material entstehen.

Hier wird die Größe von Punkten verändert, sodass mal größere und mal kleinere Vertiefungen im Material entstehen.

Halbtonbilder im Punktverfahren benötigen verhältnismäßig viel Zeit auf der Maschine. Was mit einem Hobbylaser in einer halben Stunde vonstatten gehen kann, dauert mit einer CNC-Maschine bei gleicher Größe und Auflösung locker mal zwei Stunden (auch hier gibt es Optimierungsmöglichkeiten).

Zur Fertigung solcher Bilder muss die Maschine extrem oft die Z-Achse bewegen. Beim Fräsen von Punkten muss sie für jeden “Pixel” einmal zwischen Sicherheitshöhe und Materialeingriff wechseln.

Beispiel: Werden

400x400Punkte gefräst (Das wäre im Pixelmaßstab ein ziemlich mies aufgelöstes Bild), so muss die Maschine32000xihre Z-Achse in Gang setzen!

Daher sollte die Sicherheitshöhe nur ein paar Zehntel über der Werkstückoberfläche liegen, z.B. 0.5mm. Um die schwere Y-Achse zu schonen, macht es Sinn, das Bild per CAM zeilenweise auf der X-Achse abzuarbeiten. So wird die Y-Achse nur für Zeilensprünge bewegt.

Vorteilhaft ist hier eine leichte Portalfräsmaschine mit wenig Masse auf der Z-Achse. Sie sollte gut geschmiert und die Achsführungen gereinigt sein. Gleichzeitig sollte sie nicht zu steif sein, damit sie sich nicht durch die vielen abrupten Bewegungen aufschwingt.

Für Schrittmotoren und -Treiber sind diese Jobs Marathonrennen. Ihre Temperaturen sollten stets gut im Auge behalten werden. Ich empfehle, die Maschine nicht mit Halbtonbildern im Dauerbetrieb zu fahren. Die Achs- und Portalbelastungen hingegen sind vernachlässigbar: Die Maschine ist kaum Last in X- und Y-Richtung ausgesetzt, da sie zumeist nach unten im Materialeingriff steht und dies auch nur minimal zum Erzeugen kegelförmiger Vertiefungen.

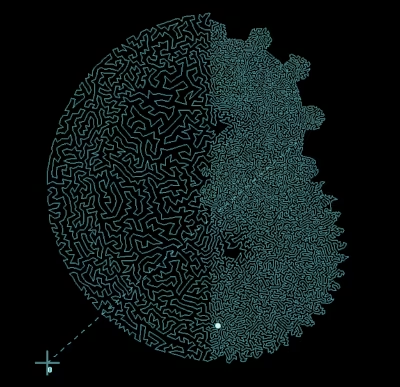

Labyrinth/Liniensegmente

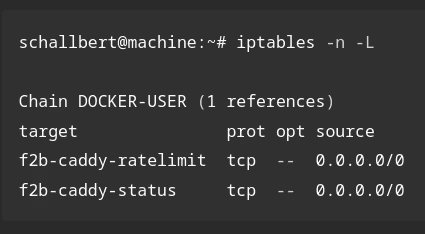

Soll das gesamte Bild in nur einem Zug abgefahren werden, so muss erst ein “Problem des Handlungsreisenden” (TSP) gelöst werden, wie es zum Beispiel die von EvilMadScientist vorgestellte Software Stipplegen2 vermag. Bei diesem Verfahren wird die Dichte der Liniensegmente pro Flächeneinheit erhöht, wenn ein Bereich besonders dunkel erscheinen soll. Auf der CNC-Maschine sind solche Bilder recht zügig fertiggestellt, da sie die Z-Achse nur einmal eintauchen lassen.

Soll das gesamte Bild in nur einem Zug abgefahren werden, so muss erst ein “Problem des Handlungsreisenden” (TSP) gelöst werden, wie es zum Beispiel die von EvilMadScientist vorgestellte Software Stipplegen2 vermag. Bei diesem Verfahren wird die Dichte der Liniensegmente pro Flächeneinheit erhöht, wenn ein Bereich besonders dunkel erscheinen soll. Auf der CNC-Maschine sind solche Bilder recht zügig fertiggestellt, da sie die Z-Achse nur einmal eintauchen lassen.

Nachteilig bei diesem Verfahren sind die geringe erreichbare Auflösung (Es werden sehr viele Punkte benötigt) und der geringe Kontrast, denn alle Linien sind gleich dick.

CNC-Werkzeuge

Die Erzeugung von Halbtonbildern sind Gravurarbeiten. Daher empfiehlt sich die Verwendung von Gravierfräsern mit

Die Erzeugung von Halbtonbildern sind Gravurarbeiten. Daher empfiehlt sich die Verwendung von Gravierfräsern mit 60° oder 90° Spitzenwinkel sowie einer Abflachung von 0-0.5mm.

Ist das Motiv klein, so sollte gar keine Abflachung verwendet werden. Der Spitzenwinkel sollte groß sein, wenn nicht tief gefräst werden soll oder kann oder falls die “helle Farbe” die Kernfarbe des Materials ist. So werden tiefe Schatten vermieden, die das Bild zusätzlich abdunkeln.

Wird lackierte Aluminium-Verbundplatte bearbeitet, so kann ich Halbrundfräser mit r<2mm bei sehr geringer Eintauchtiefe von maximal 0.18mm empfehlen. Hierbei wird allerdings vorausgesetzt, dass das Maschinenbett überplant und damit sehr eben ausgerichtet ist.

Herstellung

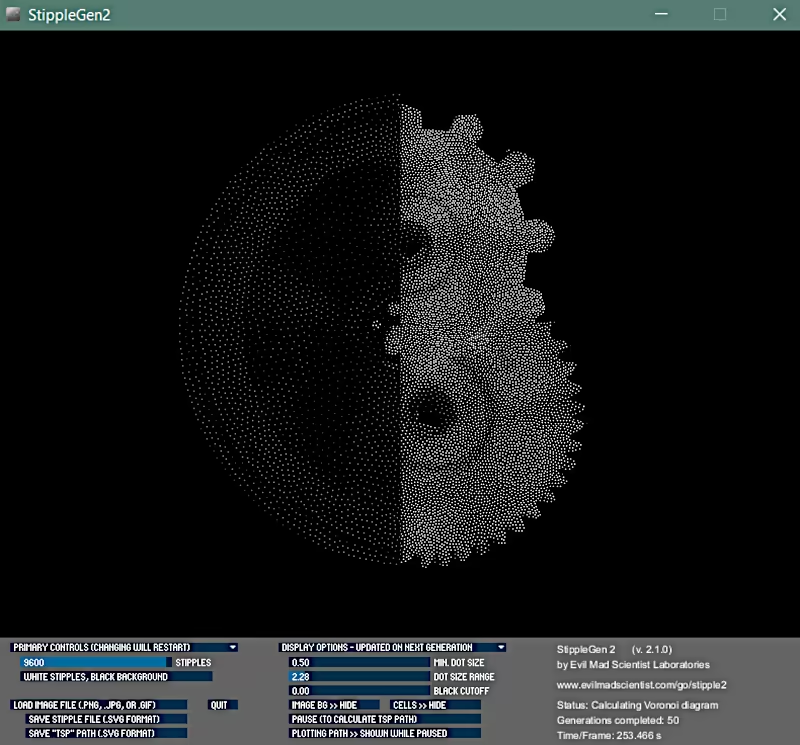

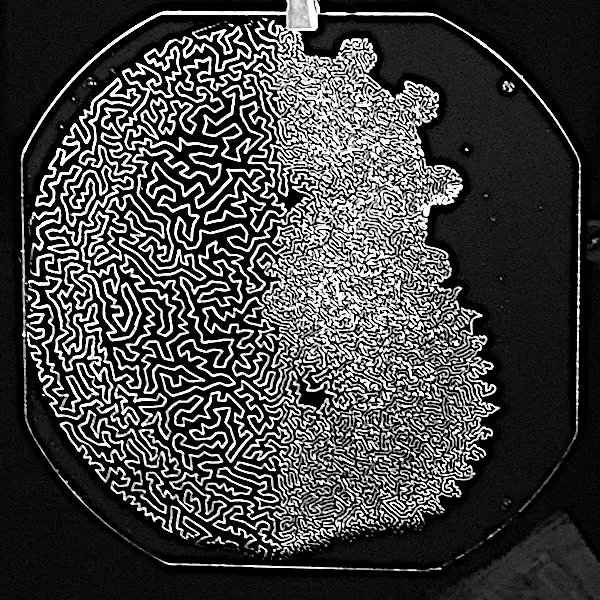

Bild: Versuch, mein Bloglogo als TSP-Pfad mit 9600 Kanten auf schwarz lackiertes Aluminiumverbundmaterial zu gravieren. Verwendet habe ich einen

Bild: Versuch, mein Bloglogo als TSP-Pfad mit 9600 Kanten auf schwarz lackiertes Aluminiumverbundmaterial zu gravieren. Verwendet habe ich einen 1/8" 36°-Stichel mit 0.1mm Abflachung. Am unteren Bildrand ist zu erkennen, dass das Material etwas tiefer liegt und daher nicht mehr vom Stichel erreicht werden kann.

Bildvorbereitung

Das Bild sollte eine hohe Auflösung besitzen und in Graustufen vorliegen. Idealerweise besitzt es hohe Kontraste und nutzt das gesamte Grautonspektrum.

Nun wird das Bild entweder in ein CAM-Tool geladen, welche die Anfertigung von Halbtonbildern unterstützt - z.B. von Vectric, Estlcam - oder aber in ein Bearbeitungswerkzeug, welches Punktewolken oder Pfade erzeugen kann, z.B. Stipplegen2 oder Inkscape.

Dort probiere ich stets ein paar verschiedene Einstellungen durch in Abhängigkeit vom verwendeten Material, dem gewünschten Fräser und der Bildwirkung. Oft sieht man bereits dort, ob das Foto wirken kann und erlaubt eine Einschätzung, ob die Auflösung für das verwendete Material geeignet ist.

Wie man zu guten Ergebnissen kommt

- Große Abmessungen bevorzugen: Je größer das Bild gewählt wird, desto weniger fallen Materialinhomogenitäten und ausgebrochene Bereiche auf.

- Große Beobachtungsdistanz ermöglichen: Je weiter das Bild vom Betrachter entfernt positioniert wird, desto schärfer wird die Auflösung wahrgenommen. Bevor es dann irgendwann zu klein erscheint 😆

- Lichteinfallwinkel berücksichtigen: Hat das Material Seidenglanz, metallischen Glanz oder ist sogar hochglänzend, so hängt die Abbildungsqualität sehr vom Blickwinkel und der Distanz zur Lichtquelle ab. Je glänzender das Material, desto kleiner wird der Bereich, in dem die Abbildung gut zu erkennen ist.

- Homogene, nicht schmierende Materialien verwenden. Ich habe mit Acrylglas die besten Ergebnisse erzielen können.

CNC-Durchlauf

Hier ist vor allem eines mitzubringen: Zeit. Im Folgenden ein paar Videoausschnitte meiner Versuche (Zeitraffer).

Graustufenbilder mit der CNC fertigen: Teil1

-

Ausnahmen bestätigen die Regel. Natürlich gibt es sowohl bei Bildschirmen als auch bei Druckern Ausführungen, welche dieses Problem umgehen: Sie setzen etwa zusätzliche Subpixel mit zusätzlichen Farben ein und können so größere Farbräume abdecken oder - wie im Tiefdruck (Magazine, Verpackungen etc.) üblich - verwenden eine höhere Anzahl Farben beziehungsweise Farbmischungen, deren Tonwerte näher an den benötigten Halbtönen liegen. ↩