Stahlblech (SECC) bearbeiten

Das Werkstück

Es handelt sich um ein PC-Gehäuse aus 0.8mm starkem, verzinktem Stahlblech “SECC”. Es stammt aus den frühen 2000ern und wurde kürzlich mit neuem Innenleben ausgestattet.

Die Aufgabe

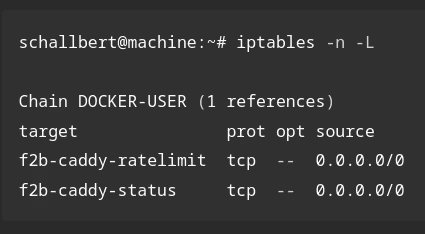

Durch die nun viel leistungsfähigere Grafikkarte (TDP 200W) und das beengte Design als HTPC war die entstehende Verlustwärme nicht im gewünschten Maße abzutransportieren, sodass im Gehäuse unter Last Temperaturen um 50°C vorherrschten. Das ist mir viel zu hoch.

Die Gegebenheiten

Die Grafikkarte folgt gängigen aktuellen Designs: Ein metallener Radiator bedeckt die komplette Oberfläche der Platine. Seine Rippen sind in Querrichtung zum Sockel ausgerichtet und die darauf montierten, flachen Lüfter (3x80mm) drücken die Luft durch die Leitbleche in Richtung Moainboard und Gehäusedeckel.

Zwischen Grafikkarte und Gehäusedeckel sind leider nur wenige Millimeter Platz. Nun möchte ich also genau an dieser Stelle zusätzliche Löcher in die Abdeckung einbringen. Das Gehäuse besitzt bereits Belüftungsbohrungen mit 3mm Durchmesser in einem 10x19mm 45°-Raster an den Seiten. Ich versuche nun, dieses Muster auch auf die Bohrungen für die Grafikkartenentlüftung anzuwenden. So komme ich auf eine Gesamtzahl von 133 Stück, welche ich der Bequemlichkeit wegen ungern anzeichnen, körnen und von Hand fertigen möchte.

Also erstelle ich mir eine Zeichnung im CAD und schließlich ein Bohrzyklus-Programm für meine Fräse.

Werkzeug1: 3mm-Bohrer

Ich habe zwar noch ein paar Baumarkt-Stahlbohrer aus üblichem Hochgeschwindigkeits-Schnellarbeitsstahl (HSS) herumliegen, diese befinden sich jedoch in teils schlechtem Zustand. Also nehme ich einen noch unbenutzten Stahlbohrer aus meinem Dremel-Sortiment.

Bohrparameter

Er hat eine hellgraue, metallene Färbung und sieht unbeschichteten Werkzeugen aus Vollhartmetall so ähnlich, dass ich (fälschlicherweise) annehme, er sei aus Wolframcarbid. Daher wählte ich folgende Parameter:

3mm VHM-Bohrer für Stahl, 2 Schneiden: S17000 F470 Z-0.2 Rückzug 0.5mm

Ich arbeite wie üblich komplett trocken, setze also keine Kühlschmierstoffe ein.

Bohrvorbereitung

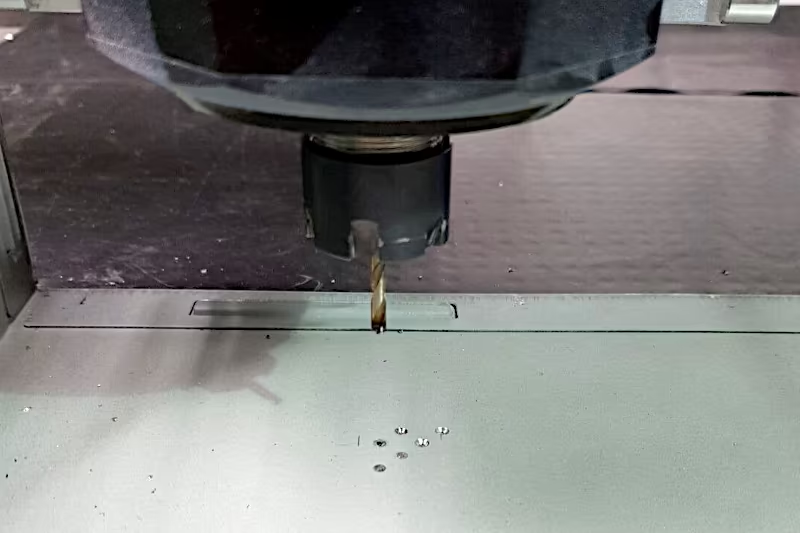

Zur Vorbereitung des Werkstücks bringe ich auf den Abschnitt des Gehäuses Klebeband an, wo später die Löcher sein sollen. Mit der maximalen Bohrtiefe durchstoße ich das Material nur minimal. Da das Klebeband auf diese Weise intakt bleibt, verliere ich keinen Unterdruck durch offenliegende Löcher im Vakuumtisch.

Ich lege den Gehäusedeckel mit der Außenseite auf das Maschinenbett und decke freie Löcher meines Vakuumtisches mit einer Gummimatte ab. Anschließend bringe ich das Portal in eine Position nahe der Löcher, damit die Spindel im Pfadverlauf nicht mit der Gehäusewand kollidiert. Außerdem entferne ich das Anfahren der Parkposition G28 aus der Fräsdatei, denn nun liegt der Gehäusedeckel im Weg. Nach Hochziehen der Z-Achse von der letzten Bohrung endet das Programm mit M30 (Stop und zurückspulen).

Das Ergebnis

Um es vorwegzunehmen: Der Bohrer hält nicht durch. Dass etwas nicht in Ordnung ist, merke ich nach wenigen Sekunden am Geräusch der Maschine: Sie ist plötzlich viel leiser als vorher.

Ich schaffe auf diese Weise schlappe 3 von 133 Löchern. Danach befindet sich die Spitze des Bohrers in einem der halb fertiggestellten Löcher und scheint mit diesem verschweißt.

Problemanalyse

Anscheinend war der Bohrer gar nicht aus Vollhartmetall, und damit bin ich mit völlig ungeeigneten Parametern unterwegs gewesen. Ich habe die Symptome in zwei Foren gegeben (Hobbyline sowie cnczone) und ich erhalte die Information, dass ich besser mit S1000 F30 (!) unterwegs sein sollte, wenn ich ein paar mehr Löcher mit dem Bohrer hätte schaffen wollen.

Die Lösung

Ich wechsle also auf Hartmetallfräser. Ich habe nur einen in meiner Sammlung, der für Stahl gemacht wurde. Dieser hat allerdings einen größeren Durchmesser, sodass ich mein Design anpassen muss.

Ich wechsle also auf Hartmetallfräser. Ich habe nur einen in meiner Sammlung, der für Stahl gemacht wurde. Dieser hat allerdings einen größeren Durchmesser, sodass ich mein Design anpassen muss.

Nun erzeuge ich mir im CAD Langlöcher, welche mit 6mm Breite und 22mm Länge im 45°-Winkel über dem Radiator der Grafikkarte platziert sind.

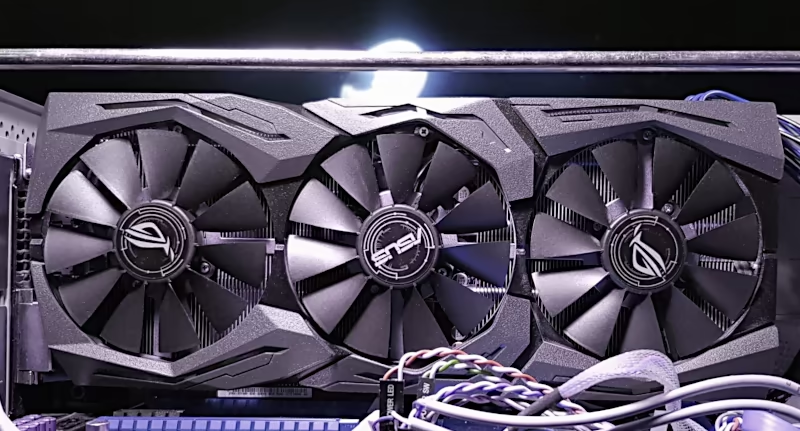

Werkzeug2: 6mm VHM-Fräser

Ich wende meine bereits bewährte Frästechnik für SECC-Stahl an und verfeinere sie weiter: Hohe Spindeldrehzahl, großer Vorschub, geringe Tiefenzustellung.

6mm VHM-Fräser, TiN-beschichtet, 2 Schneiden, 0.2mm 45°-Fase: S10600 F880 Z-0.18

Bearbeitungsvorgang

Die Maschine arbeitet ruhig und das Werkzeug ist nach Fertigstellung, die knapp zehn Minuten benötigt, nur handwarm. Beim Eintauchen wird sie kurz lauter. Das nächste mal werde ich die Eintauchrampe noch flacher einstellen - etwa auf 5°. Damit verspreche ich mir, die untere Schneidfläche zu schonen.

Cutting SECC steel of my PC case

Schnittqualität

Die Schnittkanten sind gratfrei, hochglänzend und messerscharf. Daher ist eine Fase anzubringen. Dies mache ich von Hand mit Ziehklinge und Cuttermesser, was ich schnell bereue: Ich bekomme das nicht so sauber und gleichmäßig hin wie gewünscht.

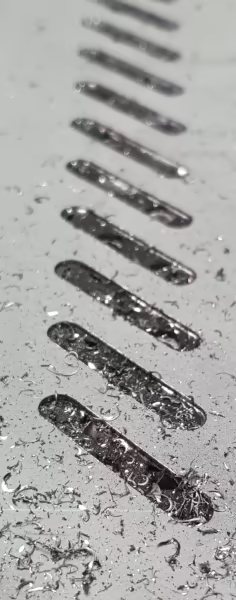

Nicht so schlimm: Ich erhalte ein ordentlich gearbeitetes Gehäuse mit deutlich verbesserter Kühlung praktisch zum Nulltarif (Wenn man vom Lehrgeld absieht). In der Abbildung oben ist der Radiator der Grafikkarte klar durch die neuen Schlitze im Gehäuse zu erkennen.