Kleinteile fräsen

Warum kleine Teile überhaupt fräsen?

Es ist meist schwierig, sehr kleine Teile zu fertigen, zudem wenn sie nur in geringer Stückzahl benötigt werden. Spritzgießen lohnt sich hier nicht und 3D-Drucker wie sie im Hobbybereich eingesetzt werden sind erfüllen nicht die Toleranzanforderungen für meine Passungen. Die Laserschneider, auf die ich Zugriff habe, können das Teil ebenfalls nicht fertigen, weil es verschiedene Oberflächenhöhen hat. Auf die Option, das Teil in Fernost anfertigen zu lassen, möchte ich verzichten.

Dennoch: Diese Teile können auf einer Fräsmaschine gefertigt werden. Dieses Video zeigt, wie:

Kleinteile fräsen

Welche Ausstattung muss die Maschine dafür besitzen?

- Einen Vakuumtisch

- Eine Vakuumpumpe, vorzugsweise mit hohen Unterdrücken

- Etwas Frischhaltefolie

- Ein Vakuumvlies

Wofür ist dieses Kleinteil?

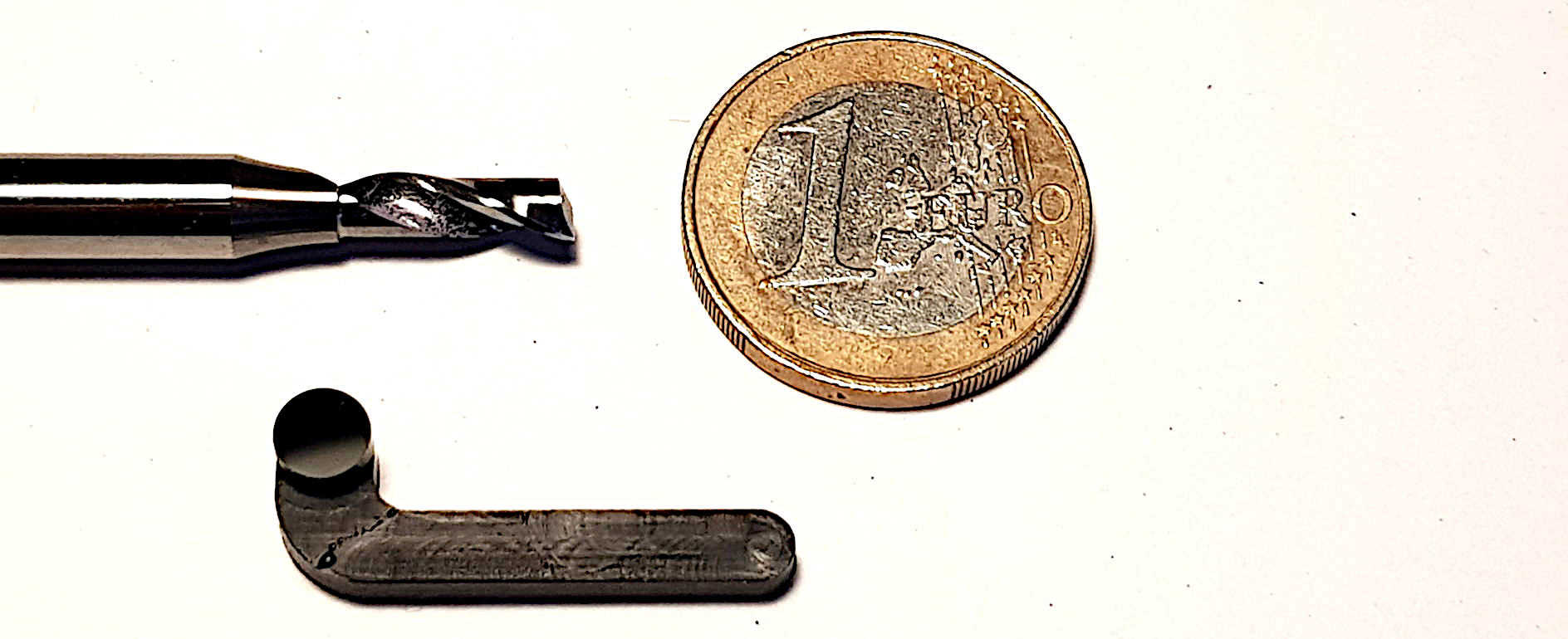

Das im Video gefertigte Teil gehört zu einem meiner Seifenbutler. Die aktuelle Version kann an jeder handelsüblichen Duschstange mit Durchmesser von 18-25mm befestigt werden und benötigt dieses Teilchen zum Klemmen. Es drückt sich an der Rückseite an die Stange und sorgt so dafür, dass der Seifenbutler weder verrutscht noch wackelt.

Mit diesem Upgrade gegenüber früheren Versionen ist der Seifenbutler nicht nur in der Lage, festes Shampoo zu halten, sondern auch die viel schwereren Shampooflaschen.

Der “Klemmer” muss ohne merkliches Spiel in seine Führung passen und dennoch leichtgängig zu verschieben sein, um sich an verschiedene Duschstangendurchmesser anpassen zu können.

Was muss noch beachtet werden?

- Frischhaltefolie: Wenn Teile ausgeschnitten werden, sollten sie nicht zu groß sein. Ansonsten wird die Folie vom Fräser mitgerissen und hinterlässt hässliche Spuren im Werkstück. Außerdem kann sie eine Unwucht erzeugen, die bei hohen Drehzahlen zu Beschädigung des Fräsers oder sogar der Maschine führen kann. Um das Einziehen zu vermeiden hilft das Anbringen eines kleinen Stückes doppelseitigen Klebebandes auf dem auszuschneidenden Teil.

- Vakuumvlies: Das Vlies wird bei Anlegen des Vakuums auf weniger als die Hälfte seiner Höhe zusammengepresst. Es ist also erforderlich, die Werkstückhöhe bei angelegtem Vakuum abzunullen.

- Nicht ganz durchfräsen sondern eine dünne Materialschicht stehen lassen. Ihre Stärke hängt vom bearteiten Material ab. Bei PMMA lasse ich

0.3mmstehen, bei Holz0.7mm. - Ich berücksichtige die Frischhaltefolie (etwa

10µmstark) nicht beim Einmessen der Werkstückhöhe, da sie sich in der Größenordnung meiner Maschinentoleranz befindet. Dickere Schutzfolien (20-30µm), wie sie z.B. bei Plexiglas und Dibond verwendet werden, hingegen schon - zumal sie doppelseitig aufgebracht sind.