Vakuumspannen

Wie ich im Artikel zur Maker Faire Ruhr 2024 erwähnte, hatte ich große Probleme beim Spannen meiner Werkstücke für die Fertigung von Spirographen.

In diesem Beitrag möchte ich genauer darauf eingehen, eine Analyse der Ursachen vornehmen und schließlich ein paar Lösungsmöglichkeiten vorstellen.

Was ich vorwegnehmen kann: Sämtliche Probleme lassen sich mit Wissen über die Ursachen sowie etwas Zeit-, Planungs- und Materialaufwand beheben.

Das Problem

Ich hatte wie üblich die Bahnplanung für die Spirographen so festgelegt, dass ich erst die inneren Bereiche (Taschen, Teile, Bohrungen) und danach die äußeren Bereiche fräsen lasse. Ganz zum Schluss sollten Ausschnitte und Fasen gefertigt werden. Des Weiteren sah ich vor, die Teile doppelseitig zu bearbeiten, damit auch die Rückseiten der Zahnräder gebrochene Kanten und weiche Übergänge aufweisen würden.

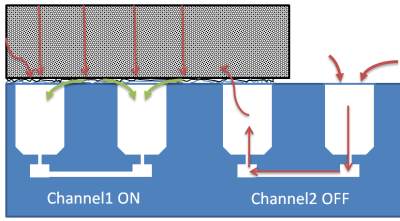

Vakuumverlust

Bei meinem ersten Versuch bin ich so vorgegangen wie ich das im Spirographen-Projekt mit dem Material Acrylglas bereits erfolgreich durchführen konnte: Die Rückseite wird zuerst bearbeitet, aber nicht ganz durchgefräst. Nach dem Wenden des Werkstückes dann soll nur noch mit dem Fasenfräser ausgeschnitten und gleichzeitig die Kanten gebrochen werden.

Dies funktionierte für die erste Aufspannung auch hervorragend.

Rückseitige Bearbeitung der Spirographen.

Bei der zweiten jedoch ging mit dem Durchstoßen der Oberfläche so viel Unterdruck verloren, dass sich das Material vom Vakuumtisch löste und seine ursprüngliche, leichte Wölbung annahm. Somit musste ich den Fräsvorgang abbrechen und mir eine andere Strategie zum Niederhalten überlegen.

Ich konnte mir zu diesem Zeitpunkt noch nicht richtig erklären, warum jetzt so viel mehr Druck verloren ging als bei der Fertigung in Acrylglas.

Frischhaltefolie

Ich probierte mit Frischhaltefolie dem Druckverlust entgegenzuwirken. Dabei stellten sich gleich mehrere Folgeschwierigkeiten: Fährt der Fräser durch die Folie, so wird sie beim Fräsen geschlossener Konturen vom Fräser erfasst und in Windeseile um selbigen gewickelt. Der Fräser schneidet nun nicht mehr, sondern reibt nur noch am Material, was sehr schnell zu Hitzespuren am Holz führt.

Doch selbst wenn ich die Frischhaltefolie vorab befestige: Da ich Teile ausschneide, ist beim ersten Eindringen in die auf der Unterseite bereits vorhandene Nut der lokale Unterdruck am Teil bereits wieder so klein, dass es sich kaum an Ort und Stelle halten lässt.

Verdrehung des Werkstücks

Für den zweiten Versuch passte ich die Strategie an: Der Schaftfräser würde das Werkstück durchfräsen, so dass ich keine zweite Aufspannung benötigte. Ich wollte die Kantenbrechung auf der Rückseite später optional über eine auf dem Tisch festgespannte Halterung realisieren, in die ich die Teile würde einlegen können.

Während das Ausschneiden der Teile noch problemlos funktionierte (erneut die “inneren” Teile zuerst fräsen), so bekam ich beim Anbringen der Fase bereits auf der Vorderseite große Probleme. Die Zahnräder begannen, sich zu verdrehen und die Schablone mit Hohlrad war überhaupt nicht niederzuhalten.

Zu wenig Zeit

Ich musste also schon bei der Bearbeitung der Vorderseite auf speziell für die Werkstücke angefertigte Halterungen zurückgreifen. Deren Konstruktion und Fertigung nahm Zeit in Anspruch die ich an dieser Stelle so nicht eingeplant hatte.

Vor der Messe konnte ich mich nicht in der Tiefe mit der Analyse beschäftigen - eine schnelle Lösung musste her.

Die Ursachen

Mit ein paar Wochen Abstand kann nun ich sagen, dass mehrere Faktoren zu den Problemen führten. So kommen eine schwierige Geometrie, ungünstige Materialeigenschaften und bestimmte Eigenheiten des Vakuumtischdesigns zusammen. Aber gehen wir dem Ganzen hier mal auf den Grund.

Werkstück

Das Ausgangsmaterial ist mitteldichte Faserplatte von

Das Ausgangsmaterial ist mitteldichte Faserplatte von 10mm Stärke. Sie ist einseitig mit 0.75mm starkem Olivenholzfurnier versehen. Dieses Material ist für die Bearbeitung auf einem Vakuumtisch bereits von Grund auf problematisch:

- Durch Furnierung und Lagerung sind die Platten leicht gewölbt1, wollen sich also von meinem Vakuumtisch abheben.

- MDF ist luftdurchlässig, sodass die Vakuumpumpe mit größeren Leckageströmen zu tun hat als üblicherweise (so bekomme ich bei Aufspannung der Platte nur

-300mBarzusammen statt der üblichen-800mBarohne Leckströme). Die geringe Materialdicke verstärkt diesen Effekt. - MDF ist nicht nur senkrecht zur Plattenebene luftdurchlässig, sondern auch waagerecht. Dadurch sind die Haltekräfte in der Nähe von Fräsungen stark reduziert, denn Luft kann nun auch seitlich in das Material eindringen und erhöht so zusätzlich die Leckageströme.

Das hier verlinkte Video Youtube: Verschiebekraftmessungen von Anton CNC zeigt anschaulich, wie sich verschiedene Materialien auf einem Vakuumtisch mit poröser Oberfläche verhalten. Ebenfalls sehr empfehlenswert zum Thema ist dieses Video YouTube: Haltekraftermittlung während des Zerspanens von vakuumtischDE um einen Eindruck zu gewinnen, unter welcher Belastung das Werkstück während des Fräsvorganges stehen kann.

Geometrie

Mein Design für die Spirographen lässt sich nicht besonders gut niederhalten:

- Die Schablone mit Hohlrad besitzt dünne Wände von nur etwa

2cmStärke. Am dicksten sind sie an den Seiten links und rechts, weisen in der Mitte aber eine große Aussparung auf, durch die Luft in alle Richtungen in das Material eindringen kann und so die Haltekräfte reduziert. - Das Zahnrad verfügt über Löcher zur Aufnahme von Stiften. Um die Löcher herum ist der Anpressdruck reduziert.

- Die Zähne von Hohlrad und Zahnrad liegen so frei, dass sie durch Querströme der Luft im Material praktisch keinen Beitrag zur Haltekraft leisten können. Gleichzeitig bieten die Zahnköpfe aber einen großen Hebel für Verdrehung oder Verschiebung des Werkstücks: Eine ungünstige Paarung.

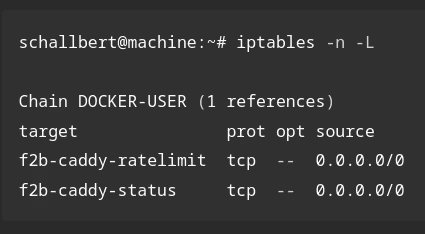

Nehme ich das als Grundlage für die Praxis, so sind nur die im Bild oben innerhalb des Kreises befindlichen Vakuumlöcher überhaupt in der Lage, nennenswerte Spannkräfte zu erzeugen. Diese sind aber wiederum nahe am Zentrum und bieten folglich nur wenig Widerstand gegen Verdrehen des Werkstücks. Hinzu kommt, dass das Zahnrad hier mehrere Bohrungen und damit zusätzliche “Lecks” aufweist.

Fräskräfte

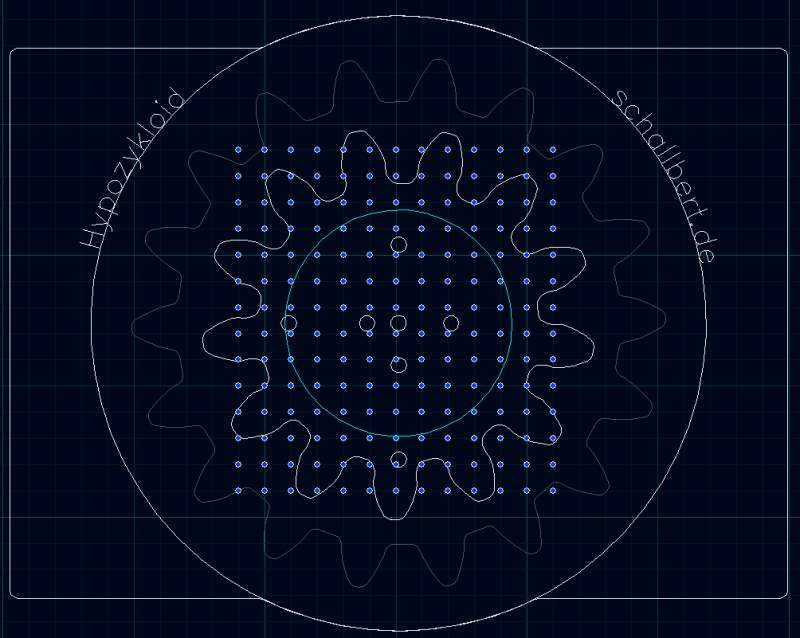

Die durch das Werkzeug (den Fräser) in das Material eingebrachten Kräfte wirken stets in XY-Richtung, bei V-cut Fräsern und Schaftfräsern mit Spirale/Drall zusätzlich in Z-Richtung.

Die durch das Werkzeug (den Fräser) in das Material eingebrachten Kräfte wirken stets in XY-Richtung, bei V-cut Fräsern und Schaftfräsern mit Spirale/Drall zusätzlich in Z-Richtung.

- Kräfte durch Vorschub: Je schneller durch das Material gefahren wird, desto stärkere Kräfte in XY-Richtung wirken auf das Material in Verfahrrichtung.

- Kräfte durch Fräserdrehung bzw. Gleich- oder Gegenlauf: Verwendet man einen Schaftfräser ohne Drall, so entstehen Kräfte orthogonal in der Ebene der Verfahrrichtung. Fahre ich also in positive X-Richtung, wird der Fräser auch in Y-Richtung eine Kraft ausüben, die durch seine Eigendrehung eingebracht wird: Im Gleichlauf möchte der Fräser dem Material ausweichen, wird also nach

Y+abgelenkt (wie in diesem Artikel anschaulich gezeigt). Im Gegenlauf ist die Ablenkrichtung invers und der Fräser möchte nachY-ausweichen. - Kräfte durch Fräsergeometrie: Weist der Fräser eine Spirale auf oder ist er in der Geometrie abgeschrägt, so wirken zusätzlich Kräfte in Z-Richtung. Bei Vcut- und Downcut-Fräsern wird das Material auf das Maschinenbett gedrückt, bei Upcut-Spiralfräsern hingegen wird der Span wie gewünscht ausgeworfen. Das Werkstück erfährt aber auch eine Kraft, die es im Extremfall vom Maschinenbett abheben kann.

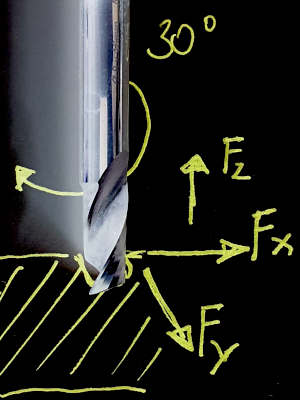

- Wird in der Vollnut gefräst (d.h. der Fräser ist statt an der Werkstückkante entlang zu fahren über seinen kompletten Durchmesser im Eingriff), erhöhen sich die Kräfte quer zur Fräsrichtung sogar noch: Im Bild fährt er am oberen Rand der Nut im Gegenlauf, was den Fräser “vom Material weg”, im Bild also nach unten, drückt. Gleichzeitig fährt er am unteren Nutrand im Gleichlauf, was ihn “in das Material” zieht - ebenfalls nach unten.

Vakuumspannsystem

Wie in den Artikeln über Vakuumpumpen und Vakuumtische beschrieben, verfüge ich über eine trockenlaufende Drehschieberpumpe, angeschlossen an einen Lochrastervakuumtisch. Bei der Bearbeitung poröser Werkstoffe ist diese Kombination ebenso wie Rastervakuumtische mit kleinvolumigen Pumpen problematisch:

- Mein Lochrastervakuumtisch besitzt Löcher mit einem Vakuumkanal von

0.5mmDurchmesser. Durch diese Engstelle wird die Pumpe zwar bei offenliegenden Löchern entlastet, denn sie muss nicht den vollen Luftstrom bringen, die das5mmgroße Sackloch ermöglicht. Allerdings kann das Loch durch den begrenzten Luftstrom in Kombination mit MDF weniger Unterdruck aufbauen. - Durch die hohen Leckströme ist meine Vakuumpumpe mit ihrem Volumenstrom an ihrer Grenze. Hier sind andere Pumpentypen deutlich besser geeignet (siehe Radialgebläse, Seitenkanalverdichter).

- Ein Vakuumtisch spannt generell nur nach unten (in Z-Richtung). Allerdings müssen auch Kräfte in XY-Richtung abgefangen werden, damit es nicht zu einer Verschiebung oder Drehung des Werkstückes kommt. Diese sind über den Haftreibkoeffizienten µ zwar an den Unterdruck am Werkstück gekoppelt (und lässt sich über Materialpaarung und Oberflächenbeschaffenheit beeinflussen), wenn Letzterer aber zu niedrig ausfällt, wird das Werkstück nicht zuverlässig gehalten.

- Obwohl sich die Vakuumkanäle im

10mm-Raster befinden, beträgt der für den Leckstrom maßgebliche Abstand nur5mm. Die Ränder der Sacklöcher (je5mmDurchmesser) befinden sich nämlich in diesem Abstand zueinander, sodass der Luftstrom quer zum Material eine geringere Distanz zurücklegen muss als durch das Material hindurch.

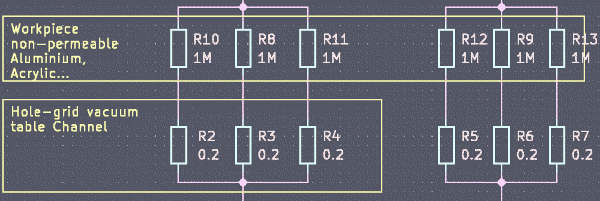

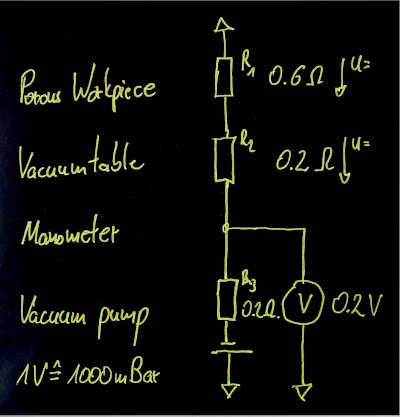

Vergleich zum Widerstandsnetzwerk

Die tatsächliche Spannkraft lässt sich gut abschätzen wenn man sich Pumpe, Vakuumtisch und Werkstück als elektrisches Netzwerk vorstellt. Ich habe hierfür ein Modell vorbereitet und stelle es im Folgenden vor.

Widerstände: Vakuumtisch, Werkstück

Die Sauglöcher des Vakuumtisches stellen Widerstände für den Luftstrom dar, welche sich in einer Parallelschaltung befinden. In Reihe dazu ist das Werkstück erneut als Widerstand geschaltet, was mit seinem anderen Pol an “Masse”, also dem Umgebungsluftdruck, liegt.

Die Sauglöcher des Vakuumtisches stellen Widerstände für den Luftstrom dar, welche sich in einer Parallelschaltung befinden. In Reihe dazu ist das Werkstück erneut als Widerstand geschaltet, was mit seinem anderen Pol an “Masse”, also dem Umgebungsluftdruck, liegt.

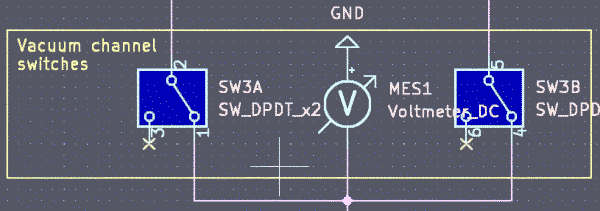

Vakuumverteiler = Schalter, Manometer = Spannungsmesser

Das Manometer im Saugkanal kann als Spannungsmessgerät gesehen werden. Den Vakuumverteiler mit seinen Ventilen zum Schalten der Vakuumsektionen sehe ich als elektrische Schalteinrichtung. Ist der Schalter geschlossen, so stellt er die Verbindung zwischen Pumpe und Vakuumtisch her. Ist er geöffnet, so blockiert er den Luftstrom.

Das Manometer im Saugkanal kann als Spannungsmessgerät gesehen werden. Den Vakuumverteiler mit seinen Ventilen zum Schalten der Vakuumsektionen sehe ich als elektrische Schalteinrichtung. Ist der Schalter geschlossen, so stellt er die Verbindung zwischen Pumpe und Vakuumtisch her. Ist er geöffnet, so blockiert er den Luftstrom.

Vakuumpumpe = Spannungsquelle

In diesem Bild stellt die Pumpe eine Spannungsquelle dar, die in meinem Falle maximal U = 8V entsprechend -800mBar bereitstellen kann. Durch den bei realen Spannungsquellen vorhandenen inneren Widerstand von 0.2Ohm kann sie einen Kurzschlussstrom von I = 40A erzeugen, analog zu den 40m³/h Durchsatz. Dieser Vergleich ist physikalisch natürlich nicht korrekt, denn ich müsste hier mit Masse- statt Volumenströmen arbeiten. Außerdem hängt die Fördermenge nicht überall im Kennfeld linear mit dem Druck zusammen und die von mir angenommenen Widerstandswerte sind nur Richtgrößen. Zur Modellierung des Sachverhaltes eignet es sich meiner Meinung nach trotzdem.

Bei Werkstückmaterialien wie Acrylglas oder Metall ist der Luftdurchfluss nahe Null, ihr “Widerstand” ist also extrem hoch. Dadurch fällt hier der allergrößte Teil der Spannung (Unterdruck) ab, sodass das Werkstück fest gespannt wird.

Bei Verwendung luftdichter Materialien ist die Welt entsprechend in Ordnung: Das Manometer zeigt beim noch unbearbeiteten Werkstück den den Druck auf dem Material korrekt an an. Selbst bei Durchfräsungen wird lediglich der Widerstand des Materials “in Reihe” zu den betroffenen Sauglöchern zu Null gesetzt. So wird der Unterdruck und damit Haltekraft am Teil selbst kaum reduziert.

Schaut man genau hin, so ist zu erkennen, dass das Manometer die Druckdifferenz vor dem Vakuumverteiler misst. Sein Wert ist also nur dann auch aussagekräftig für die Spannkraft, wenn das Werkstück einen sehr hohen Durchströmungswiderstand bietet.

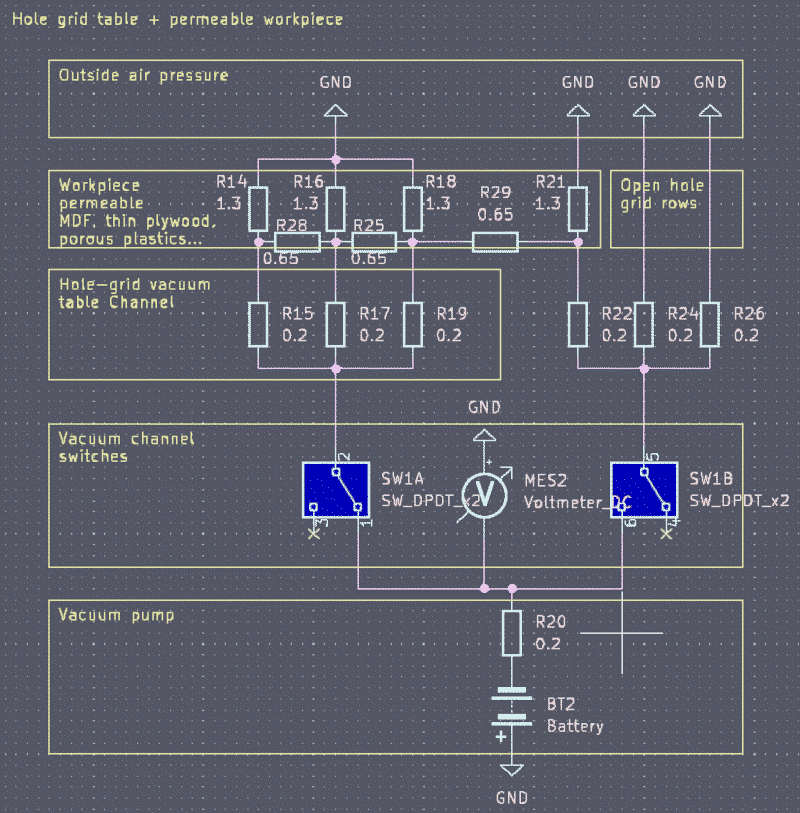

Sonderfall poröse Werkstoffe

Ganz anders sieht das Bild bei porösen Werkstoffen wie MDF aus:

Hier liegt der Durchgangswiderstand des Materials nur knapp eine Größenordnung über dem der Vakuumlöcher. Ich habe die Werte durch Versuche am Vakuumtisch ermittelt. Sie basieren auf Druckmessungen und Berechnungen von Werkstückfläche und der Anzahl vom Material abgedeckter, aktiver Sauglöcher. Besonders hervorzuheben sind hier zwei Effekte, die mir das Niederhalten zusätzlich schwer gemacht haben:

- Augenmerk auf die Widerstände im Material in Parallelschaltung zum Durchgangswiderstand in

Z-Richtung. Sie entstehen dadurch, dass die Luft sich nun auch “zwischen den Löchern” durch das Material bewegen kann. - Auf der rechten Seite des Bildes ist zu erkennen, was passiert, wenn das Werkstück in einen inaktiven Vakuumbereich hineinragt: Die Sauglöcher sind untereinander praktisch ohne Widerstand mittels Vakuumkanälen im Tisch verbunden. Da das Werkstück “Querluftzug” in

XY-Richtungermöglicht, muss durch Verbindung der Sauglöcher deutlich weniger Widerstand überwunden werden, als für die Durchdringung inZ. Hierdurch liegen nur nochR29undR22||R21in Reihe. Überdeckt das Werkstück mehrere inaktive Lochfelder, gehtR22gegen 0.

In der Folge werden die Widerstände vor R19, nämlich R18||(R29+(R21||R22)) so klein, dass die Pumpe hier praktisch nur noch Umgebungsluft zieht und an der Stelle kaum Spannkraft aufbringen kann. Über R25 wirkt sich der Querluftstrom außerdem auf den Druckabfall von R17, R15 aus.

Jetzt wirken die kleinen Sauglöcher als Spannungsteiler, sodass an ihnen ein nicht unerheblicher Teil des Unterdrucks “hängen” bleibt.

Also stimmt auch der auf dem Manometer angezeigte Druck überhaupt nicht mehr mit den Gegebenheiten am Werkstück überein: Obwohl ich hier noch immer -200mBar angezeigt bekomme, reduziert sich die Spannkraft genau an den für das Niederhalten empfindlichsten Stellen

- am Rand des Werkstücks

- in angrenzenden Bereichen zu denen, wo das Werkstück nicht aktiv angesaugt wird

- sowie an jeder Durchfräsung und einem gewissen Umkreis

auf nahe null.

Für alle anderen Bereiche gelten die Kirchhoff’schen Gesetze: Gebildet wird ein Spannungsteiler bestehend aus Innenwiderstand der Pumpe, Vakuumsystem sowie dem Durchdringungswiderstand des Werkstücks. Nur die noch am Werkstück abfallende Spannung bestimmt die Niederhaltekraft. Sie ist - ich wiederhole mich jetzt - unter Umständen viel geringer als der Blick auf das Manometer vermuten lässt.

Lösungen

Ganz schön viel Theorie für die banale Erkenntnis, dass mir das Werkstück auf dem Maschinenbett verdreht wird, oder? Folgende Lösungen habe ich für ein solches Problem im Köcher:

Pumpe / Vakuumtisch

Bei der Arbeit mit porösen Werkstoffen ist es wichtig, dass der Tisch selbst einen geringen Durchströmungswiderstand aufweist. Nur so fällt der Großteil des Unterdrucks am Werkstück ab, was zu höherer Spannkraft führt. Hier wäre nach dem Motto “viel hilft viel” also eine Pumpe mit mehr Durchsatz, ein Tisch mit größeren Saugöffnungen und ein Vakuumverteiler mit größeren Schlauchdurchmessern angemessen. Kommt für mich aber überhaupt nicht in Frage.

Haftvermittler

Ich könnte probieren, eine grobmaschigere Gummimatte zu verwenden. Mit einem 20mm Lochraster etwa verdreifacht sich der Widerstand für den Querluftstrom, sodass Außenbereiche nicht mehr so stark vom Druckverlust betroffen sind. Zudem besitzt eine solche Matte mehr Gummifläche, was die Haftreibung erhöht.

Klebeband statt Frischhaltefolie auf der Materialoberfläche löst das Problem des Verfangens im Fräser und verschließt lokal die Poren des Werkstoffes, kann also die Haltekraft in kritischen Bereichen verbessern.

Natürlich können auch auf einem Vakuumtisch gängige Methoden wie die Aufbringung doppelseitigen Klebebandes oder das Festschrauben des Werkstückes angewandt werden. Mache ich aber nicht - denn dann müsste ich mir ja eingestehen, dass mein Vakuumtisch nicht für alle Fälle geeignet ist.

Haltestege, Spannvorrichtung

Diese Lösung zielt darauf ab, Verdrehen und Verschieben des Werkstückes zu vermeiden. Der Vakuumtisch wird hier nur noch zum Niederhalten verwendet, während eine passend angefertigte Halterung Kräfte in

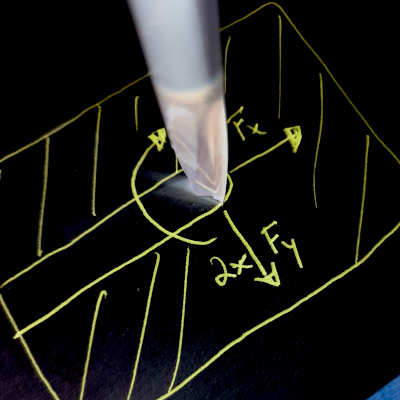

Diese Lösung zielt darauf ab, Verdrehen und Verschieben des Werkstückes zu vermeiden. Der Vakuumtisch wird hier nur noch zum Niederhalten verwendet, während eine passend angefertigte Halterung Kräfte in XY-Richtung aufnimmt. Im Bild sind Halterungen für die Schablone sowie das Zahnrad zu erkennen, die ebendiese Aufgabe erfüllen. Sie werden auf dem Maschinenbett befestigt und benötigen einen präzisen Nullpunkt, um die Kanten versatzfrei brechen zu können.

Ich verwende eine Spielpassung mit 0.1mm Luft zwischen den Komponenten. Ist das Spiel kleiner, benötige ich zu viel Kraft, den Rohling einzusetzen. Setze ich größere Werte an, lassen sich die Werkstücke zu stark verdrehen.

Mit dieser Variante kann ich verzogene Werkstücke geradeziehen, weiterhin sehr feine Gravuren anfertigen und gehe trotzdem sicher, dass mir nichts mehr verrutscht.

Nachteilig sind der Zeit- und Materialaufwand für Planung und Herstellung individueller Halterungen bzw. Schablonen.

Modifikation des Werkstückes

Dies liegt auf der Hand: Ich kann das Werkstück in seinen Eigenschaften so verändern, dass es undurchlässiger wird für Luft. So kann ich z.B. die Unterseite mit einer Folie bekleben und damit zusätzlich die Haftreibung verbessern.

Wer wie ich nicht so gerne Plastik verwendet: Ich habe herausgefunden, dass Backpapier / Frischhaltepapier aus ungebleichtem Zellstoff kaum Luft hindurch lässt. Demnächst probiere ich mal aus, Materialien damit zu bekleben bzw. von Durchfräsung betroffene Bereiche damit abzudecken statt mit Kunststofffolie.

-

Liegt ein solches Problem regelmäßig vor, sind Rastervakuumtische mit Dichtschnur eine hervorragende Lösung: Hier mittels einer linienförmigen Dichtung an den Außenkanten des Werkstückes gegen den Umgebungsluftdruck abgedichtet, sodass Werkstückkanten keine Chance bekommen, sich hochzuwölben. Bei meinem Lochrastertisch jedoch wirkt die gesamte Fläche der Gummimatte als Dichtung, sodass die Wölbung in Form einer Kontaktlinie auf der Matte vorliegt. Linien haben jedoch keinen Flächeninhalt, und nur durch jenen kann mein Tisch niederhalten. Dies ist übrigens auch der Grund, warum biegsame Materialien wie Folien so leicht vom Vakuumtisch abgezogen werden können. ↩