Albasia-Holz fräsen

Was ist Albasia?

Albasia (Falcataria falcata) ist ein sehr leichtes Weichholz. Es kommt hauptsächlich in Südostasien vor und wächst schnell, was sein Nachhaltigkeitsrating verbessert. Seine Farbe variiert zwischen weißlich-gelb und pastelligem braun-rosa, ist im Vergleich zu Buche oder Eiche aber deutlich heller.

Albasia (Falcataria falcata) ist ein sehr leichtes Weichholz. Es kommt hauptsächlich in Südostasien vor und wächst schnell, was sein Nachhaltigkeitsrating verbessert. Seine Farbe variiert zwischen weißlich-gelb und pastelligem braun-rosa, ist im Vergleich zu Buche oder Eiche aber deutlich heller.

Hierzulande ist es meist als Multiplexplatte im Handel. Dadurch werden Nachteile wie die starke Neigung zum Schwinden und Quellen abgemildert.

Die Dichte von Albasia ist nochmal etwa 15% geringer als die des ohnehin schon sehr leichten Pappelholzes. Es bildet im Wuchs lange Fasern, was die Zerspanbarkeit beeinträchtigt. Da es durch seine vielen Lufteinschlüsse zudem gut dämmt, wird es häufig im Fahrzeugausbau (Camper, Boote etc.) verwendet. Um die geringere Festigkeit auszugleichen, wird Albasia-Multiplex oft nicht roh, sondern als Sandwich-Platte angeboten.

Mit Sandwichtechnik zu guten Materialeigenschaften

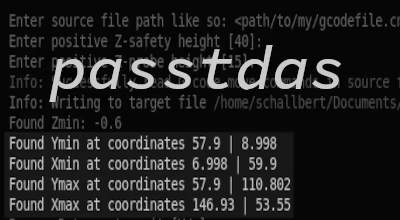

Mein Testmaterial verfügt über eine beidseitig aufgebrachte, 0.8mm starke Schicht aus Hochdrucklaminat (HPL). Die Oberfläche ist in farbigen Melamindekoren erhältlich und kann als Extra gehärtet bestellt werden, was sie mattiert sowie unempfindlich gegenüber Kratzern macht.

Sind Albasia-Verbundplatten für den Außenbereich geeignet?

“Unsere Platten sind übrigens nicht für den Außenbereich vorgesehen.” - EpicPLY, Händler

Auch wenn das Material für den Innenausbau entwickelt wurde: Ich teste die Wetterfestigkeit der Platten momentan mit einem Experiment. Dafür verschraube ich die Verbundplatte im rechten Winkel auf Stoß miteinander, sodass einmal die Beschichtung und einmal die Holzkante der Witterung direkt ausgesetzt sind. Ich habe eine offene Kante mit Hartöl versiegelt und eine unbehandelt belassen. Nun hänge ich die Konstruktion ein Jahr draußen auf den Balkon und sehe dann, wie sich das Material verhält - Update dann in einem gesonderten Post!

Meine Erwartung: anders als bei Birkensperrholz und ähnlich wie Pappelholz wird Albasia nicht für den Außenbereich taugen. Ich nehme an, dass sich die Fasern im Kantenbereich mit Wasser vollsaugen und das Material zum Quellen bringen. Dies würde es schnell verrotten lassen. Außerdem schätze ich die Gefahr für Insektenbefall als hoch ein, weil die Fasern echt weich sind und sich leicht abschälen lassen. Daher würde ich es nur in Innenräumen einsetzen.

Verschraubungen

Trotz seines leichten Kerns sei die Albasia-Verbundplatte gut zu verschrauben und würde mit einer “Schraubenauszugsfestigkeit von 120kg” bei einer 4mm-Holzschraube in einem “sehr stabilen Bereich” liegen, meint mein Händler.

Als Laie kann ich mit solchen Werten nicht viel anfangen und führe ein kleines Experiment durch. Ich nehme eine 4x35 Holzschraube her und schaue mir die vorgesehenen Anzugsmomente an. Hier gilt für meinen Hersteller etwa:

| Parameter | Wert |

|---|---|

| Auszugsparameter fax,k | 14 N/mm² |

| Torsionsfestigkeit ftor,k | 3 Nm |

| Einschraubdrehmoment Rtor,mean | ftor,k / Rtor,mean ≥ 1,5 |

| Vorbohren in Nadelholz | 2.5 mm |

| Vorbohren in Laubholz | 3 mm |

Nun schaue ich, ob ich zwei Bretter auf Stoß mit dem vorgesehenen Anzugsmoment verbinden kann. Dafür nehme ich einen Drehmomentschraubendreher zur Hand. Doch ich komme gar nicht bis zum Auslösen der Mechanik: Bereits vorher beginnt die Schraube, sich in die Deckschicht zu ziehen. Das maxinale Drehmoment, bevor die Schraube im Material “verschwindet”, schätze ich auf lediglich 0.8Nm.

Video: Ich versuche, eine Schraube auf Drehmoment im Holz festzuziehen.

Somit lassen sich durchaus stabile Schraubverbindungen herstellen, jedoch würde ich beim Anziehen stets vorsichtig vorgehen, großzügig mit der Menge an Schrauben sein und zusätzlich Dübel- oder formschlüssige Verbindungsarten wählen.

Albasia auf der CNC-Fräse

Albasia kann wie jedes andere Weichholz auch mit der CNC-Fräse verarbeitet werden. Für Weichhölzer typische Probleme wie Ausrisse oder Fasernester sind auch hier zu erwarten. Hinzu kommt die harte Beschichtung, welche die Bearbeitung wegen anderer Anforderungen an die Parameterwahl noch einmal schwieriger macht.

Albasia kann wie jedes andere Weichholz auch mit der CNC-Fräse verarbeitet werden. Für Weichhölzer typische Probleme wie Ausrisse oder Fasernester sind auch hier zu erwarten. Hinzu kommt die harte Beschichtung, welche die Bearbeitung wegen anderer Anforderungen an die Parameterwahl noch einmal schwieriger macht.

Mit welchen Fräsern gelingt die Bearbeitung?

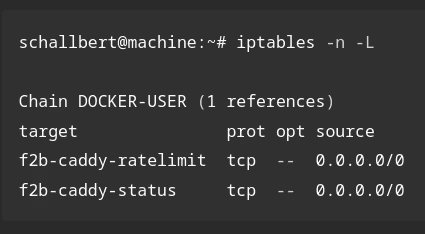

Für den Fräser ist der Materialmix herausfordernd. Beim Fräsen in HPL hatte ich im Artikel zur Überlastung meines Fräsmotors ja bereits schlechte Erfahrungen gesammelt. Das Material damals besaß im Vergleich zu Albasia-Verbund jedoch einen viel höheren Hartpapierfaseranteil (Späne sind hellbraun und mit vielen “Punkten” durchzogen), was den Fräser in Rekordzeit stumpf werden ließ.

Ich setze Vollhartmetallfräser VHM mit Spanbrecher und kaum Drall (15°) ein, um die langen Holzfasern zu brechen. Sie verstopfen sonst sehr schnell die Absaugung und sammeln sich um den Fräser an, was zu Brandgefahr führen kann.

Für die Kantenbearbeitung habe ich mit komprimierenden Fräsern wie dem Viertelstab gute Erfahrungen gemacht. Taucht man nur leicht in das Material ein, so eignet sich aber auch ein V-Cut. Bei größerer Eintauchtiefe erreichen Halbrundfräser “Ball-nose” ein schönes Fräsbild.

Auf dem Bild ist ein Vergleich dargestellt. Rechts mit grün-grauer Beschichtung das Rohmaterial, geschnitten an einer Formatkreissäge. Links in violett ist das von mir CNC-gefräste Werkstück zu sehen. Das Schnittbild unterscheidet sich deutlich voneinander und die mit dem Fräser bearbeitete Fläche ist viel sauberer und ohne Ausrisse.

Geht man in der Vollnut mit spanbrechenden Fräsern vor, lohnt sich ein Schlichtgang mit gerade gezahntem Fräser und großen Vorschüben bei nur geringer Abnahme von 0.2mm.

Allen Fräsern gemein sein muss

- eine möglichst scharfe Schneide (keine Beschichtung!)

- eine große Schnittgeschwindigkeit (keine zu kleinen Durchmesser verwenden)

- ein verhältnismäßig großer Vorschub.

Mit Einschneidern habe ich eine hohe Oberflächengüte erzielen können. Der große Spankanal sorgt für gute Abfuhr, allerdings sind Ausrisse bei der Arbeit im Vollen mitunter problematisch. Die Schneidlast ist recht hoch, und die Schneiden sind im harten Obermaterial nicht dauerhaltbar. Für Schlichtgänge allerdings ideal.

Welche Parameter?

Albasia ist so weich, dass es den Achsantrieben der Fräse kaum Widerstand bietet. Die Schnittgeschwindigkeit ist hoch anzusetzen, Quellen im Internet empfehlen etwa 500m/min als Richtwert. Als Vorschub habe ich Werte bis 6000mmm/min ausprobiert. Ich habe aber auch nur kleine Werkstücke bearbeitet, weswegen noch höhere Vorschübe wegen der ständigen Richtungswechsel kaum einen Zeitvorteil böten. Ein zusätzlicher Schlichtgang ist wegen der Marken des Spanbrechers Pflicht.

Einen guten Kompromiss zwischen Fräszeit und Oberflächenqualität habe ich für verschiedene Fräser unten festgehalten. Die Gravierfräser lasse ich allerdings ausschließlich in der HPL-Schicht arbeiten, weswegen ich Vorschub und Drehzahl etwas reduziere.

| Werkzeug (s= Anzahl Schneiden) | Vorschub F [mm/min] |

Drehzahl S [U/min] |

Zustellung Z [mm] | Zustellung XY [mm] |

|---|---|---|---|---|

| VHM-2s spanbrechend 15° 6mm | 4200 | 24000 | 12 | 2.7 |

| VHM-2s gerade 6mm | 3700 | 26500 | 21 | 0.2 |

| VHM V-cut 3s 90° 10mm | 3000 | 21000 | 0.27 | 0.1 |

| VHM Radienfräser 2s 6mm | 3000 | 21000 | 0.27 | 0.1 |

| VHM Viertelstab 4s r2 6mm | 3600 | 15000 | 2 | 2 |

Schlichtgang

Das folgende Video zeigt die den Schlichtvorgang nach dem Schruppen eines 145x145mm großen Werkstückes. Durch die geringe seitliche Zustellung bilden sich kaum Fasern aus und der geringe Vorschub sorgt trotz leichtem Drall des Fräsers für eine sehr hohe Oberflächengüte.

CNC-Schlichten von Albasia Verbundmaterial

Gravuren

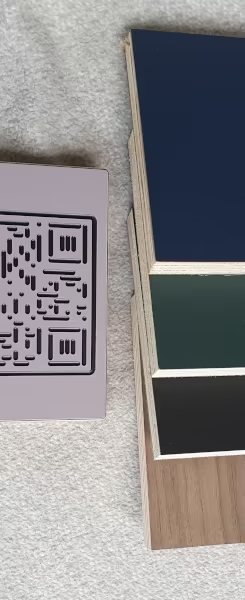

Bei beschichteten Albasiaplatten finden Gravuren idealerweise in der Deckschicht statt. Wird nicht in das Trägermaterial eingetaucht, so können keine Probleme mit Ausrissen und losen Fasern entstehen. Da die Deckschicht nicht sehr stark ist, fällt die Wahl schnell auf V-Fräser mit stumpfem Winkel oder mit abgeflachter Spitze.

Alternativ hierzu können Bereiche mit Schaftfräsern vorgeräumt werden, falls das CAM-Programm eine solche Option bereitstellt. So entstehen komplett glatte “Böden” innerhalb der Taschen. Oder man verwendet Halbrundfräser wegen ihrer nur sanft ansteigenden Geometrie im unteren Bereich. Unterstützt das CAM-Programm die 3D-Gravur hiermit nicht, so kann die Fräsergeometrie wie im Artikel Halbtonbilder auf Dibond beschrieben angenähert werden.

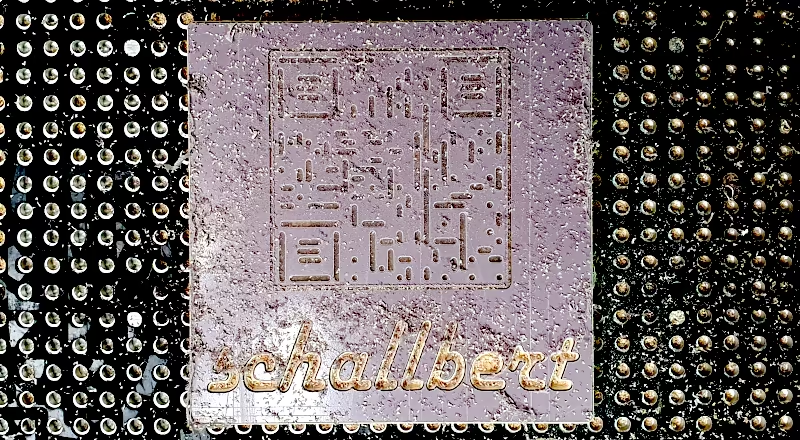

Zwei Beispiele habe ich im untenstehenden Bild vorbereitet: Der CR-Code in der oberen Hälfte entstand mit einem 6mm-Radienfräser bei 0.2mm Eintauchtiefe. Die entstehenden Punkte und Linien fühlen sich durch die sanften Übergänge weich und angenehm an. Der Schriftzug in der unteren Bildhälfte ist mit einem Gravierfräser und bis zu 7mm Tiefenzustellung gefräst. Hierdurch kommt der natürliche Holzton zwar schön zur Geltung, bei kleinen Schrithöhen wie dieser (max. 30mm) entstehen aber leicht Ausbrüche bei Buchstaben mit “Inseln” (a, e, b, o, etc.).

Mit Farbe arbeiten

Die Kontraste der Gravuren sind zwar in Ordnung, die Lesbarkeit ist aber längst nicht perfekt. Da liegt es nahe, Gravuren mit Farbe auszulegen. Ich habe mit ein paar Farbtönen experimentiert; ein paar Impressionen finden sich im Bild unten.

Welcher Lack?

Die Platte wird mit einer Schutzfolie ausgeliefert, um die farbige Beschichtung zu schützen. Das macht das Auslegen mit Farbspray total einfach, wenn ich die Schutzfolie für die Gravurbearbeitung auf dem Werkstück belasse. Ich habe mit handelsüblichem Acryllack auf Wasserbasis (oben rechts), Farbspray mit Metallpartikeln (unten) und mit lösemittelbasiertem Permanent Marker (oben links) gearbeitet.

Dabei ging die Lackierung stets leicht von der Hand. Die Abriebfestigkeit ist bei den in HPL gravierten Flächen hoch. Graviert man bis hindurch zum Holz, so stellen sich die Fasern durch das Lackieren etwas auf, was später nur sehr zeitaufwendig korrigiert werden kann und dem Gesamteindruck nicht zuträglich ist.

Zu beachten: Schutzfolie

Der Lackiervorgang sollte möglichst direkt nach dem Gravieren gestartet werden und nicht erst Tage oder gar Wochen später. Ansonsten nämlich neigt die Schutzfolie zum Ablösen bzw. zur Blasenbildung an den Rändern der Gravur und die Farbe wird durch Kapillarkräfte in Bereiche gezogen, wo sie nicht hingehört. Dies hat mir die gold-blaue Version meiner Testreihe leider deutlich sichtbar ruiniert.

Fazit: Albasia für was?

Alles in Allem würde ich Albasia zu den eher gutmütigen Materialien zur CNC-Bearbeitung zählen, die einen weiten Parameterbereich von Vorschüben bei hoher Schnittqualität akzeptiert. Herausfordernd sind die Neigung zum Bilden langer Fasern und die sehr unterschiedliche Härte zwischen Deckschicht und Kernmaterial; Geht man mit zu hohen Vorschüben vor, so nutzt der Fräser in den Bereichen mir HPL-Deckschicht sehr schnell ab.

Als Gravurmaterial eignet es sich ebenfalls, wofür aber die Beschichtung allein bereits genügen würde und durch die kleinen Gravurtiefen enge Grenzen für die Strichbreite gesetzt sind. Die Gravur kann also allenfalls nettes Beiwerk zum eigentlichen Einsatz der Platten sein.

Die Beschichtung macht das Material absolut möbelbaufähig. Arbeitet man mit verdeckten Kanten, so kann ich mir sogar den Einsatz in der Küche vorstellen. Da es eine hohe Biegestabilität besitzt und die Beschichtung mit hoher Härte besticht, ist es sogar als Oberfläche für den täglichen Gebrauch verwendbar. Das Plattenmaterial ist federleicht und eignet sich daher auch prima für mobile Anwendungen im Sichtbereich.

An die Robustheit von Birke Multiplex reicht es jedoch nicht heran. Belastete Verbindungen traue ich dem Material ohne Weiteres nicht zu; bei Verschraubungen würde ich Oberflächen maximieren und stets Möbelbauverbindungen einsetzen (also keine Holzschrauben nehmen).