Stahl bearbeiten

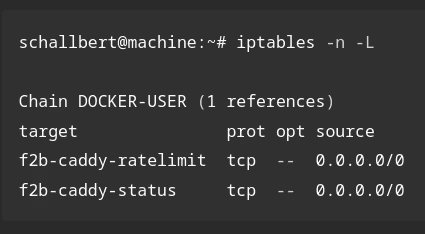

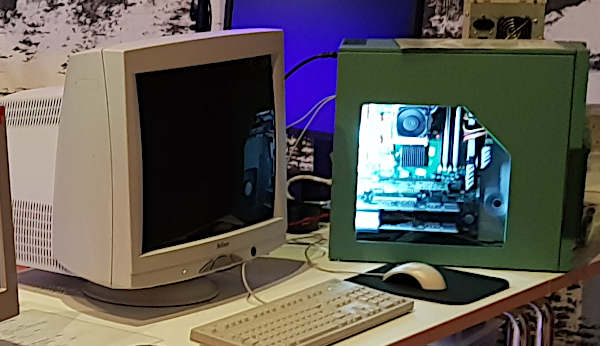

Für unseren Retro-Gaming Stand auf der Maker Faire Ruhr 2024 habe ich Ausschnitte in PC-Gehäuse gefräst. Die zugehörige Geschichte möchte ich hier nun erzählen und passende Parameter für die Bearbeitung von Stahl auf “weichen” Hobbymaschinen teilen.

Doch Vorsicht!

Vorab möchte ich erwähnen, dass ich einige sicherheitsrelevante Dummheiten begangen habe, die in Zukunft unbedingt zu vermeiden sind:

- Niemals mit Handschuhen in der Nähe sich drehender Maschinenteile hantieren!1

- Kühl- und Schmiermittel müssen für den Verwendungszweck geeignet sein; Rauch- und Brandgefahr!

- Schutz- und Abschrankeinrichtungen sind fest zu montieren und dürfen nicht umgangen werden!

Wer sich also mit Arbeits- und Betriebssicherheit auskennt, sollte das weiter unten zur Verfügung gestellte Video besser nicht anschauen.

Das Werkstück

Zu bearbeiten habe ich Stahlbleche von PC-Gehäusen (MIDI-Tower) mit einer Stärke von 0.7mm-0.9mm. Beim Material handelt es sich um galvanisch verzinkten, kalt gewalzten Stahl (SECC), also eine günstige und verhältnismäßig leicht zu verarbeitende Stahlsorte mit niedrigem Kohlenstoffgehalt und geringer Beimischung anderer Legierungselemente.

Diese Stahlsorte wird für Bleche im Automobilbau und vielen Haushaltsgeräten, vor allem in “weißer Ware” eingesetzt und findet zudem oft im Automaten- und Schaltschrankbau Verwendung. Somit ist diese Fräsarbeit übertragbar auf andere Einsatzgebiete.

Diese Stahlsorte wird für Bleche im Automobilbau und vielen Haushaltsgeräten, vor allem in “weißer Ware” eingesetzt und findet zudem oft im Automaten- und Schaltschrankbau Verwendung. Somit ist diese Fräsarbeit übertragbar auf andere Einsatzgebiete.

Die Maße der Gehäuseseiten liegen zwischen 35x45xm und 52x50cm, passen also alle problemlos auf meine Maschine. Mit einer Ausnahme liegen die Seitenteile mit ihrer sichtbaren Seite plan und ohne Ausschnitte auf, sodass mein Vakuumtisch für das Niederhalten ohne Weiteres in Frage kommt.

Die Seitenwand eines der Gehäuse besitzt kiemenartige Perforationen zur Belüftung sowie eine Vertiefung für einen Griff. Bei den Lüftungsschlitzen behelfe ich mir mit Frischhaltefolie zum Halten des Vakuumdrucks, während der Verlust des Vakuums beim Durchfräsen der Griffmulde in Kauf genommen wird.

CAD/CAM

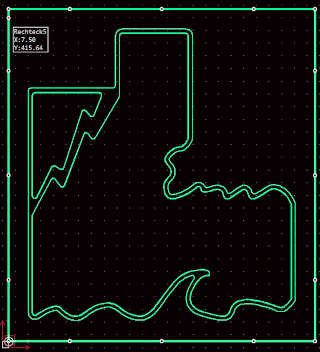

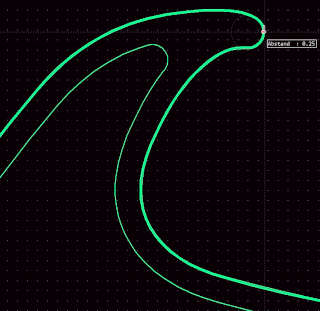

Die zu schneidenden Ausschnitte sind sämtlich geometrisch einfach und berücksichtigen für Rundungen r=1.5*Fräserradius. Das Fenster für den “Meeres-PC” ist dabei zweiteilig angelegt und soll eine Sturmszene auf See darstellen.

Das Fenster ist rundherum

Das Fenster ist rundherum 0.25mm kleiner als die Aussparung, was in einer fast spielfreien Passung führt und sehr professionell aussieht.

Im CAM stelle ich Gegenlauffräsen ein, was bei weniger steifen Maschinen wie meiner bei Bearbeitung harter und zäher Materialien anzuraten ist. Die Maschine läuft so etwas weicher und leiser - trotzdem schüttelt und vibriert sie noch beträchtlich.

Bei der Tiefenzustellung wähle ich einen Wert, der vier hundertstel Millimeter geringer ausfällt als die Materialstärke beträgt. So lasse ich praktisch nur noch eine hauchdünne Folie aus Lack und Korrosionsschutz übrig, verschleiße mir aber nicht die Haftvermittlungsmatte aus Gummi.

Fräsparameter

Im Vergleich zur Bearbeitung von Holz liegen die Schnittgeschwindigkeiten bei Stahl deutlich niedriger. Während ich in Birke Multiplex mit

Im Vergleich zur Bearbeitung von Holz liegen die Schnittgeschwindigkeiten bei Stahl deutlich niedriger. Während ich in Birke Multiplex mit 450m/min unterwegs bin, empfehlen mir verschiedene Schnittdatenrechner wie dieser hier Werte zwischen 80m/min und 200m/min. So ergibt sich beispielsweise ein Parametersatz wie S4250u/min, F255mm/min für meinen Zweischneider aus Feinstkorn-Hartmetall.

Dieser Fräser besitzt im 45°-Winkel abgeschrägte Schnittkanten von 0.2mm Länge und mit 30° einen starken Drall. Zur Erhöhung der Standzeit ist er im Vakuumverfahren PVD mit einer etwa 3µm starken TiAlN-Legierung beschichtet.

Ich habe auf meiner Maschine nach Rücksprache mit dem Hersteller des Fräsers Parameter vorgewählt, die ich in Testläufen nochmal anpassen und damit höhere Tiefenzustellung bei geringerer Spantemperatur erreichen konnte (keine blauen Späne mehr). Hier die Werte, die ich für die Bearbeitung schließlich verwendet habe:

| Fräser | Schneidengeometrie | Drehzahl | Vorschub XY | Vorschub Z | Zustellung Z |

|---|---|---|---|---|---|

| 6mm, Vollhartmetall | 2Flutes 30°, l=12, 45°0.2Fase | 6000u/min | 550mm/min | 250mm/min | 0.8mm |

Update Fräsparameter

Nach ein paar Rückfragen in verschiedenen Foren zum Thema habe ich neue Erkenntnisse gewonnen, die meine Fräsparameter für zukünftige Projekte nochmal deutlich verändern werden. Diese lauten:

- In der Stahlbearbeitung für die Fräser auf abgeschrägte Schnittkanten achten

- Vorschub hoch, Tiefenzustellung runter (gilt besonders für “weiche” Maschinen)

- Trocken fräsen ist weniger problematisch als ich dachte

Dieses Youtube-Video von Stefan Gotteswinter erläutert den Vorteil durch geringere Spandicken bei Verwendung abgeschrägter Schnittkanten sehr anschaulich. Dies funktioniert dann am besten, wenn die Tiefenzustellung nicht größer ist als die Länge der Fase am Schneidenende. Auch auf cnczone wird mir empfohlen, einen “High-speed milling”-Ansatz zu wählen.

Für meinen Zweischneider passe ich die Schnittdaten also so an, dass ich die Tiefenzustellung drastisch zurücknehme, dafür aber Vorschub und Drehzahl erhöhe:

| Fräser | Schneidengeometrie | Drehzahl | Vorschub XY | Vorschub Z | Zustellung Z |

|---|---|---|---|---|---|

| 6mm Zweischneider | 30°Drall, l=12, 45°0.2Fase | 10600u/min | 970mm/min | 450mm/min | 0.2mm |

Ich bin schon sehr gespannt darauf, diese Werte in der Praxis zu erproben.

Vorbereitung des Fräsvorganges

Da ich das erste Mal in Stahl unterwegs bin, musste ich noch ein paar Besorgungen machen und Dinge vorab ausprobieren.

Kühlschmierstoff

Bei Arbeiten in Stahl sei Kühlung zum Schutz des Fräsers unerlässlich, meinte der Fräsenhersteller. Also habe ich mir eine Spritze besorgt, mit der ich Schmiermittel punktgenau aufbringen kann. Nur: Welches Mittel wählen?

Für nur drei Teile besorge ich mir nicht extra eine Minimalmengenschmierung oder Kühlschmierstoffe aus dem Industriebedarf. Also probiere ich im Haushalt verfügbare Mittel aus:

- Sprühschmierstoff WD40: Für mich nicht geeignet. Verdampft schnell, riecht.

- Nähmaschinenöl / Feinöl: Nicht geeignet. Sehr flüssig (fließt in Vakuumlöcher), raucht und stinkt.

- Rapsöl zum Braten: Wunderbar! Schmiert gut, relativ viskos, geruchsarm, kaum Rauchentwicklung.

Spanschutz

Die bei der Bearbeitung entstehenden Metallspäne sind kurz, heiß und scharfkantig. Sie bleiben gern in der Kleidung hängen und fliegen so weit, dass selbst bei über einem Meter Entfernung zur Maschine noch reichlich Späne ankommen.

Die bei der Bearbeitung entstehenden Metallspäne sind kurz, heiß und scharfkantig. Sie bleiben gern in der Kleidung hängen und fliegen so weit, dass selbst bei über einem Meter Entfernung zur Maschine noch reichlich Späne ankommen.

Also habe ich mir aus einem Acrylglasrohr mit 20cm Durchmesser ein Segment abgesägt, geschlitzt und es als Spanschutz an der Z-Achse eingehängt.

Mein Fehler an dieser Stelle: Ich habe auf die Klemmkraft alleine vertraut und den Spanschutz nicht zusätzlich mit Schrauben befestigt. Zum Glück verklemmte er sich erst beim Fertigen des letzten Teiles.

Fräsen

Man merkt sofort, dass die Maschine nicht die nötige Steifigkeit zur Verarbeitung von Stahl hat. Sobald der Fräser in das Material eintaucht, beginnt die Maschine zu rattern und zu schütteln. Dennoch kämpft sie sich tapfer durch das Material, während ich stets mit einem Tropfen Öl am Fräspfad bereit stehe.

Stahl fräsen!

Die Spindel hat mehr als genügend Reserven zur Verfügung selbst bei der geringen Drehzahl. Jedoch achte ich für die Werkstückpositionierung sehr darauf, möglichst mittig an der Kugelumlaufspindel der Y-Achse zu arbeiten. Hier erfährt die Maschine die geringsten Verwindungskräfte. Die Späne sehen für meine Augen gut aus.

Das Geräusch verändert sich beim Fräsen: Ich habe mehr Vibrationen in der Maschine, wenn ich in Y-Richtung fräse, als wenn sich nur die X-Achse bewegt. Diesem Phänomen werde ich später genauer auf den Grund gehen.

Das Ergebnis

Die Fensterausschnitte kann ich nach der Bearbeitung auf der CNC mit einem Cuttermesser einfach ausschneiden.

Video: Auslösen des Ausschnittes mit einem Cuttermesser

Die (minimalen) Grate entferne ich fix mit einer Feile.

Danach fertige ich Fenster aus durchsichtigem Acrylglas in 3mm Stärke, welche ich rundherum mit einer 10mm breiten Falz von 1mm Tiefe versehe. Somit wird die Stärke des doppelseitigen Klebebands zum Einpassen berücksichtigt und die Scheibe schließt plan mit dem PC-Gehäuse ab.

Das obige Bild zeigt ein Celsius 1000 Workstation Gehäuse von Siemens, welches mit einem schlichten Fenster versehen, nun richtig edel aussieht.

-

Handschuhe können bei versehentlichem Kontakt mit dem Fräser mitgerissen werden. Dies kann schwere Handverletzungen nach sich ziehen. ↩