Graustufenbilder auf Dibond

Im letzten Artikel hatte ich Dibond (Aluminium-Sandwichplatte) als Material zum Zerspanen wiederentdeckt. Ich setze es aus Umweltgründen - Verbundmaterialien sind nichts, was ich für besonders nachhaltig oder recyclebar halte - immer seltener ein. Dennoch üben die wunderschönen Oberflächen immer wieder eine gewisse Anziehungskraft auf mich aus. Nun denn - zur Sache!

Bloglogo als Punktwolke

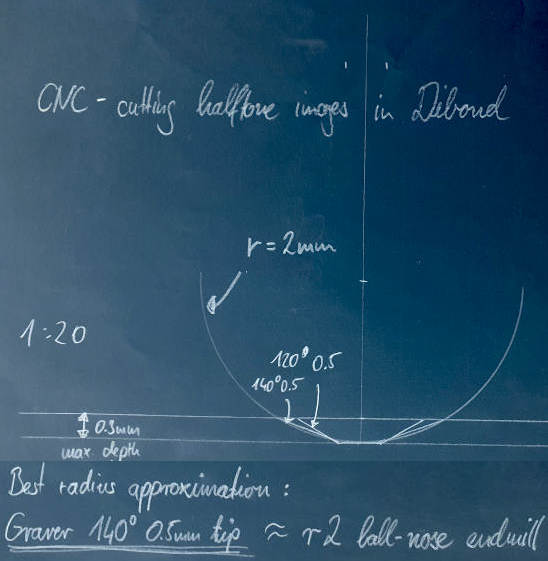

Inzwischen war ich in der Lage, ein von Stipplegen erzeugtes Bild mal auf die Fräse zu werfen. Dafür musste ich ein im Vorgängerartikel Graustufenbilder mit der CNC fräsen noch vorhandenes Problem lösen: In meinem meistgenutzten CAM-Werkzeug nämlich können Fräspfade für punktebasierte Halbtonbilder kaum erstellt werden, da jeder der über 2200 Punkte einzeln mit einer Fräsoperation versehen werden müsste.

CADasCAM hingegen ermöglicht es, ganze Gruppen von Elementen ein- und derselben Fräsaktion hinzuzufügen. Nun fragte ich mich, mit welchem Fräser ich in Dibond am besten arbeiten solle, denn ich habe ja nur eine sehr dünne Deckschicht zur Verfügung.

Simulation Radienfräser

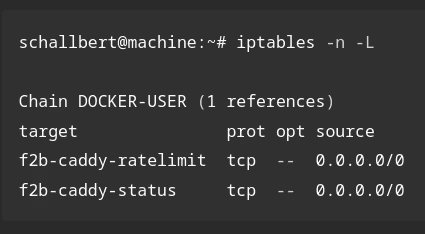

Ich entschied mich für einen Radienfräser mit Halbrundkopf. Für diesen hat das CAM allerdings keine Berechnungsvorschrift, sodass er sich nicht ohne Weiteres auswählen lässt. Nach Rücksprache mit dem Hersteller kam die Idee auf, den Radienfräser durch einen V-cut mit Abflachung an der Spitze für das CAM zu simulieren, tatsächlich auf der Fräse aber den Kugelkopf einzusetzen.

Ich entschied mich für einen Radienfräser mit Halbrundkopf. Für diesen hat das CAM allerdings keine Berechnungsvorschrift, sodass er sich nicht ohne Weiteres auswählen lässt. Nach Rücksprache mit dem Hersteller kam die Idee auf, den Radienfräser durch einen V-cut mit Abflachung an der Spitze für das CAM zu simulieren, tatsächlich auf der Fräse aber den Kugelkopf einzusetzen.

Um hier passende Werte zu erhalten, fertigte ich ein paar Zeichnungen an. In der Tabelle unten sind Näherungswerte festgehalten für den Falle, dass die Eintauchtiefe 0.3mm nicht überschreitet. Nun konnte ich die Pfadberechnung im CAM durchführen und sogar eine Tiefenbegrenzung von 0.22mm einhalten. Die flachsten Bereiche haben eine Gravurtiefe von lediglich 0.10mm.

Bei der Pfadberechnung ist zu beachten, dass die Rückzugshöhen möglichst gering ausfallen sollten. Dann muss die Z-Achse der Maschinen nicht für jeden Punkt so weit hochfahren. Ich halte einen Wert von 0.5mm für angemessen.

| Radienfräser | Simulation durch V-Cut |

|---|---|

| r=3mm | 140°, 1.0mm Abflachung |

| r=2mm | 140°, 0.5mm Abflachung |

Fräsvorgang

Die Motivgröße für die Gravur beträgt 180x180mm und ich fräse mit folgenden Werten: Radienfräser 2s r3 6mm, S20000, F1800. Ich durchsteche die Schutzfolie der Dibondplatte, deren Dicke ich nicht kompensiere. Ich verwende eine geringe Menge Schmiermittel zur Verbesserung der Schnittqualität. Nach knapp 11 Minuten ist der Fräsvorgang beendet.

Beobachtungen

Das Motiv ist in diesem Versuch schon einmal viel deutlicher zu erkennen. Leider habe ich dennoch klar ein Problem mit der Oberflächenebenheit. So ist im mittleren Bereich rechts beispielsweise zu tief graviert (Aufbauschneide - siehe Video - dort ist die Fräse zum Schluss unterwegs), während die Graviertiefe ganz oben rechts und oben mittig nicht ausreichend erscheint.

- Fräse und Fräser haben überhaupt kein Problem mit dem Material. Der Gravurvorgang klingt ein wenig wie die Arbeit mit der Ständerbohrmaschine, unterbrochen von Positioniergeräuschen der Schrittmotoren.

- Die für Dibond verwendete Aluminiumsorte AlMg1 ist weich und zäh. Sie eignet sich nicht gut zum Zerspanen.

- Fräser tendieren hier zum Erzeugen von Aufbauschneiden, welche den Fräserradius vergrößern und die Schnittqualität verschlechtern.

- Die Schutzfolie verhindert Ausrisse und Spanränder.

- Aufbringen von etwas Schmiermittel ist eine gute Idee.

- Selbst auf einem Vakuumtisch ruiniert jedes Staubkorn unter dem Werkstück die Fräsarbeit. Wenige hundertstel Millimeter Höhendifferenz haben große Auswirkung auf die Punktgröße und führen zu Verfälschungen.

- Das Maschinenbett muss absolut eben sein oder die Maschine muss über eine hochwertige, aktive Höhenkompensation verfügen; z.B. mittels vorheriger Oberflächenvermessung durch einen Kantenfinder. Meine Steuersoftware unterstützt das Verfahren sogar unter dem Namen ZheightComp.

Fazit

- Ich mag Dibond als Material sehr, aber es scheint meine Zuneigung nicht zu erwidern.

- Mit meinen technischen Mitteln bekomme ich Gravuren nicht mit wiederholbar in guter Qualität hin.

- Vielleicht sollte ich stattdessen Plastik oder Holz verarbeiten. Oder einen Laser verwenden…

Zum Abschluss noch ein kurzes Zeitraffer-Video des Fräsvorganges.

Graustufenbilder mit der CNC herstellen - Teil2

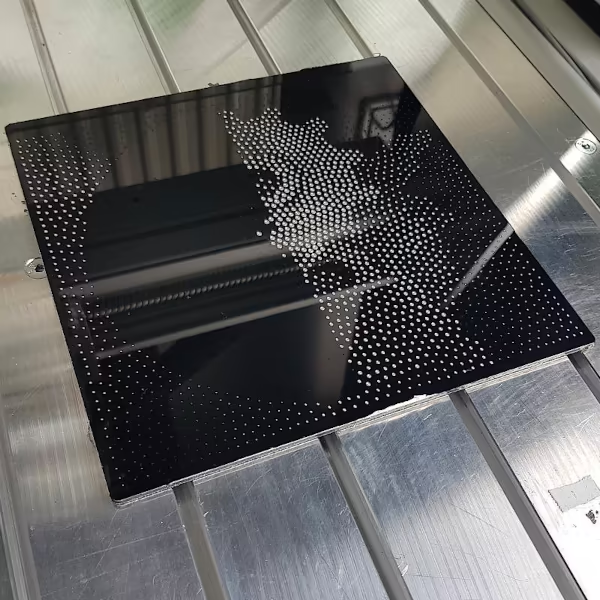

Saturn als ASCII-Art

Halbtonbilder kann man statt mit Linien, Wellen, Punkten natürlich auch mit Mustern herstellen. Als Beispiel habe ich mal das Bild des Planeten Saturn von Christopher Johnsons ASCII Art für die Fräse aufbereitet.

CAD/CAM

Für das richtige Größenverhältnis wird eine Schriftart benötigt, bei der jedes Zeichen dieselbe Setzbreite besitzt. Ich wähle die TrueType-Schriftart Courier New und passe Schriftgröße und Zeilenabstand so an, dass das Motiv auf mein Material passt und die Gravur nicht die Deckschicht perforiert.

Dies zwingt mich zur Verwendung eines 1/8" Gravurstichel mit 36° Spitzenwinkel und 0.1mm Abflachung. Ich hätte hier einen Radienfräser bevorzugt: Im weichen Dibond kommt es bei spitzwinkligen Sticheln zu Materialaufwurf und -Verschmierung. Dies führt zu unsauberen Linien und einer rauen Oberfläche. Da das Werkstück sehr klein ist, würde die Schrift jedoch viel zu breit ausfallen.

Die Pfadberechnung zeigt, dass ich auf dem nur 80x80mm großen Werkstück Fettdruck wählen muss, um meine Mindesttiefe von 0.08mm überhaupt zu erreichen.

Fertigung

Ich habe das Bild vom Saturn zweimal gefertigt: Auf 80x80mm, um die maximale Auflösung im Material zu testen und auf 180x180mm (Abbildung unten) zum Prüfen der Kontrastwirkung.

Ich bin zufrieden mit dem Ergebnis. Der Kontrast ist hoch und die silberweiße Oberfläche des Aluminium(oxyds) sieht auf der mattschwarzen Lackierung richtig edel aus.

Graustufenbilder mit der CNC fertigen: Teil3

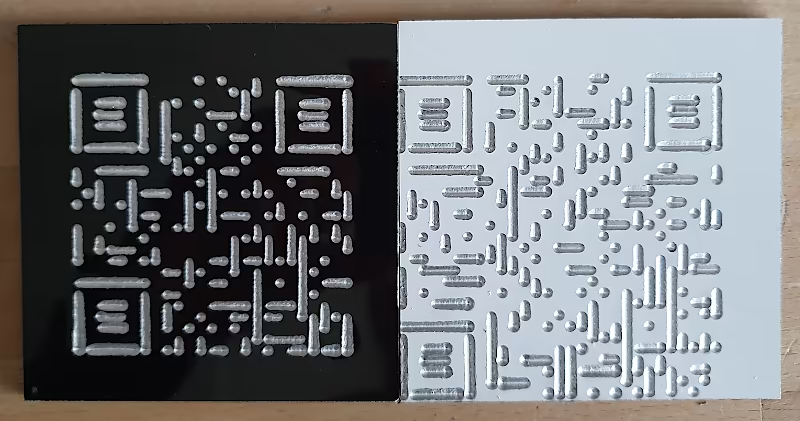

QR-Codes

Wenn ich schon einmal mit Dibond arbeite: Ich probiere gleich noch aus, ein paar QR-Codes mit einem Radienfräser einzubringen. Dieses Mal verwende ich verschiedene Maschinen.

Auf der Hobbyline

In schwarz graviere ich auf der mir zur Verfügung gestellten Hobbyline im übertakteten Gravurmodus. Ich fixiere das Werkstück mit einigen Punkten Doppelklebeband. Ich fräse trocken ohne Schmiermittel. Beobachtungen:

- Die Gravurtiefe scheint mit zunehmender Linienlänge zuzunehmen (Aufbauschneide, Fräser schmiert ins Material)

- Teilweise wölbt sich die Lackoberfläche am Fräsrand nach oben

- Sehr unsaubere Fräskanäle, starke Richtungsabhängigkeit

Auf der Basicline

Hier nutze ich natürlich meinen Vakuumtisch und profitiere vom viel stabileren Aufbau. Ich verwende eine geringe Menge Schmiermittel. War gespannt, ob die das weiße Material trotzdem ausreichende Kontraste zulässt. Beobachtungen:

- Auch meine QR-codeengrave Software muss richtig bedient werden. Ansonsten verschieben sich wie hier Nullpunkte und Größenverhältnisse. Folge: Mein Handy erkennt den QR-Code nicht 😐

- Die viel bessere Niederhaltung verhindert starke Unterschiede in der Fräskanalbreite.

- Dennoch sieht man die Austauchpunkte der Maschine und manchmal auch mitgeschleifte Späne.

- Die Fräsqualität ist noch immer nicht befriedigend.

Fazit

In Zukunft muss ich Dibond ähnlich behandeln wie Acrylglas: Sehr scharf geschliffene Fräser verwenden, die das Material ordentlich schneiden. Idealerweise Einschneider mit Habichtschnabel und Eckenfase (weiche Kanten), zentrumsschneidend, dazu ordentlich Drall. Z.B. diese hier (Link zu vhf). So wird - glaube ich - eine Materialverdrängung in das noch weichere Kernmaterial vermieden und Späne außerdem im Spankanal nach oben gefördert, sodass sie nicht anhaften können oder ein zweites Mal unter den Fräser geraten.

In Zukunft muss ich Dibond ähnlich behandeln wie Acrylglas: Sehr scharf geschliffene Fräser verwenden, die das Material ordentlich schneiden. Idealerweise Einschneider mit Habichtschnabel und Eckenfase (weiche Kanten), zentrumsschneidend, dazu ordentlich Drall. Z.B. diese hier (Link zu vhf). So wird - glaube ich - eine Materialverdrängung in das noch weichere Kernmaterial vermieden und Späne außerdem im Spankanal nach oben gefördert, sodass sie nicht anhaften können oder ein zweites Mal unter den Fräser geraten.

Zudem sollte ich mit zügigen Vorschubwerten arbeiten. Dann heizt sich das Material nicht zu stark auf. Die Verwendung von ein wenig Schmiermittel sowie das Aufbringen von Schutzfolie trägt zu besserem Fräsergebnis bei. Weitere Verarbeitungshinweise gibt es beispielsweise im CNC-aus-Holz-Forum. Stöbern kann sich lohnen.